石灰窯是氨堿法生產(chǎn)純堿的重要設(shè)備,石灰石配入一定比例的焦炭或無(wú)煙煤,送入石灰窯內(nèi)煅燒分解,生成CO2和CaO,為氨堿法純堿生產(chǎn)提供必須的中間物料。石灰窯種類很多,目前多采用機(jī)械化豎窯,石灰石在石灰窯內(nèi)煅燒時(shí),沿窯體內(nèi)由上至下按高度可分為預(yù)熱、煅燒、冷卻三段:預(yù)熱段約占窯體有效高度的1/4左右,與下段交界處的溫度約900℃;煅燒段約占窯體高度的一半,根據(jù)雜質(zhì)等含量控制煅燒溫度,一般CaCO?含量高時(shí)控制在1150~1200℃,CaCO?含量較低時(shí)控制在1050~1150℃,MgCO?含量高的石灰石煅燒溫度要控制在1050℃以下,與下段交界處的溫度800~850℃;冷卻段在窯體下部,約占窯體有效高度的1/4左右。

石灰窯隔熱保溫材料的技術(shù)要求

1.1? 隔熱保溫材料的性能作用

石灰窯隔熱保溫材料是處在高溫條件下運(yùn)行,在長(zhǎng)期高溫作用下,體積穩(wěn)定性、重?zé)湛s性、耐磨性及機(jī)械強(qiáng)度會(huì)受到影響而降低,特別是石灰石含雜質(zhì)過(guò)高時(shí),常常產(chǎn)生結(jié)瘤子現(xiàn)象,更有害于襯磚的使用壽命,為此隔熱保溫材料需滿足以下性能:

1)應(yīng)具有抵抗高溫作用而不被熔化的性能。

2)能夠承受窯爐載荷和熱應(yīng)力的作用而不喪失結(jié)構(gòu)強(qiáng)度、不軟化變形、不斷裂坍塌。

3)在高溫下體積穩(wěn)定,不致因膨脹和收縮使砌體變形或出現(xiàn)裂紋。

4)當(dāng)溫度急變或受熱不均勻時(shí)不開(kāi)裂破壞。

5)對(duì)于液態(tài)溶液、氣態(tài)及固態(tài)物質(zhì)的化學(xué)侵蝕應(yīng)具有一定的耐侵蝕能力。

6)應(yīng)具有一定的高溫強(qiáng)度和抗磨性能,以承受煙塵、爐料的撞擊和長(zhǎng)期摩擦。

石灰窯的熱效率:消耗于分解CaCO?的熱量與燃料燃燒時(shí)所放出的全部熱量之比稱為是灰窯的熱效率。其值一般在75%~80%之間,其熱損失主要有以下五項(xiàng):

1)窯氣帶出的熱量約占總熱量的6%。

2)石灰?guī)С龅臒崃考s占總熱量的2%。

3)燃料燃燒不完全帶出的熱量約占總熱量的2%。

4)蒸發(fā)物料的水分約占總熱量的0.2%。

5)窯體散熱損失約占總熱量的14%。

由此看出窯體的散熱損失約占總熱量損失的60%左右,因此窯體的保溫隔熱材料十分重要,保溫層要有足夠的厚度、低的導(dǎo)熱系數(shù),確保燒成帶邊部和中心溫度均勻,有利于熟料質(zhì)量提高,由于中心熟料大塊結(jié)瘤減少,通風(fēng)改善,也利于石灰窯產(chǎn)量的提高,因此隔熱保溫層對(duì)石灰窯起著很重要的作用。

1.2? 隔熱保溫材料的結(jié)構(gòu)組成及對(duì)比分析

(1)隔熱保溫材料結(jié)構(gòu)組成分類

我公司石灰窯隔熱保溫形式有兩種:

第一種從窯壁向內(nèi)保溫材料依次為:蛭石、L17高鋁磚一層、L16高鋁磚一層。

第二種從窯壁向內(nèi)保溫材料依次為:硅酸鋁耐火纖維氈4層、L17高鋁磚一層、L16高鋁磚一層。

(2)兩種隔熱保溫形式結(jié)構(gòu)組成對(duì)比分析

兩種保溫結(jié)構(gòu)組成只有最外層保溫材料不同,其中高溫蛭石為散狀物料,具有較強(qiáng)流動(dòng)性,當(dāng)兩層耐火磚局部破損后,蛭石會(huì)從缺失空隙內(nèi)逐漸流出,致使石灰窯隔熱保溫效果顯著下降,因此將蛭石改成隔熱性能更好的硅酸鋁耐火纖維氈,用專用膠水粘結(jié)在一起,可避免因局部耐火磚脫落而導(dǎo)致外層隔熱材料破損、缺失的現(xiàn)象,提高石灰窯的整體隔熱保溫效果,降低石灰窯燃料消耗。

1.3? 砌筑技術(shù)要求

石灰窯的砌筑質(zhì)量,直接關(guān)系到能否生產(chǎn)出優(yōu)質(zhì)的石灰,還關(guān)系到石灰窯的使用壽命和維護(hù)成本,好的砌筑質(zhì)量,能夠最大限度地發(fā)揮爐窯能力。

砌筑時(shí),上下相鄰兩層的立縫、內(nèi)外層的橫、立磚縫均應(yīng)錯(cuò)開(kāi),錯(cuò)開(kāi)長(zhǎng)度不得小于磚長(zhǎng)度的三分之一,窯體煅燒帶耐火磚的橫縫及立縫寬度均不得超過(guò)2mm,其他部位不超過(guò)3mm,泥漿必須填充飽滿,不得有空洞,表面應(yīng)勾縫,砌體垂直度誤差≤3mm,全高≤15mm,表面平整度≤5mm,窯體按中心砌筑,砌體內(nèi)表面橢圓度不應(yīng)大于25mm,砌筑體與外殼的尺寸偏差,靠增減硅酸鋁耐火纖維氈層厚度調(diào)節(jié),以保證保溫層厚度,耐火磚砌至窯頂時(shí),應(yīng)按設(shè)計(jì)要求留出膨脹余量。

耐火磚脫落原因分析及技術(shù)改進(jìn)

2.1耐火磚脫落原因分析

耐火磚的脫落主要是因?yàn)閮?nèi)層耐火磚在各種因素的影響下過(guò)早的損壞,在內(nèi)層耐火磚損壞到一定程度后,就會(huì)發(fā)生大區(qū)域的脫落。

1)砌筑質(zhì)量不達(dá)標(biāo),導(dǎo)致石灰窯隔熱保溫材料過(guò)早損壞,嚴(yán)重縮短使用周期。

2)石灰窯頂部護(hù)窯板直接承受物料的沖擊,在物料的沖擊作用下,護(hù)窯板很快磨損失效,導(dǎo)致該區(qū)域耐火磚過(guò)早損壞。

3)耐火磚常溫耐壓強(qiáng)度低、體密小,耐磨性差,導(dǎo)致耐火磚過(guò)早的損壞。

4)煅燒區(qū)內(nèi)層耐火磚承受較高溫度,在Ca2+作用下,該處耐火磚很容易發(fā)生堿性侵蝕,導(dǎo)致該處磚的綜合性能降低,使其過(guò)早損壞。

2.2技術(shù)改進(jìn)

在石灰窯安裝過(guò)程中,安排專業(yè)技術(shù)人員對(duì)砌筑質(zhì)量進(jìn)行全程跟蹤、檢查,同時(shí)我公司石灰窯隔熱保溫材料在結(jié)構(gòu)、材質(zhì)上不斷的進(jìn)行改進(jìn)和探索。

(1)護(hù)窯板

在原有護(hù)窯板內(nèi)側(cè)安裝沖擊帶,延長(zhǎng)護(hù)窯板使用壽命,可以在一定程度上緩解對(duì)耐火磚的直接沖擊。

(2)隔熱保溫材料

石灰窯內(nèi)層耐火磚直接與物料接觸,其各種理化指標(biāo)相較于外層耐火磚都有較高的要求。我公司一直謀求、探索耐火磚的改進(jìn)方案,初期是將內(nèi)層耐火磚Al2O?含量由65%提高到70%,其常溫抗壓強(qiáng)度、體密等理化指標(biāo)也相應(yīng)提高,使煅燒區(qū)耐火磚的壽命得到了一定延長(zhǎng)。

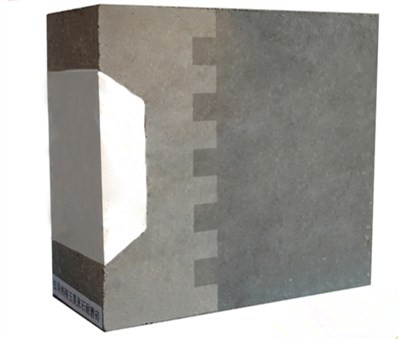

物料沖擊區(qū)耐火磚直接受物料的沖擊,該區(qū)域耐火磚的耐磨性及抗沖擊性的要求比較高,同時(shí)該區(qū)域?yàn)轭A(yù)熱區(qū),溫度不高,因此該區(qū)域耐火磚荷重軟化溫度及耐火度的要求可以不做變化,可通過(guò)提高磚的常溫耐壓強(qiáng)度指標(biāo)及體密指標(biāo),以提高磚的耐磨性及抗沖擊性。經(jīng)過(guò)與專業(yè)技術(shù)廠家結(jié)合及外出考察,將該區(qū)域選用剛玉莫來(lái)石磚,作為內(nèi)層耐火磚,剛玉莫來(lái)石磚比普通高鋁磚具有耐壓強(qiáng)度大、耐磨性好、耐侵蝕性好等優(yōu)良特性。

根據(jù)以上技術(shù)數(shù)據(jù)對(duì)比,公司4#石灰窯于2016年5月進(jìn)行單體大修,并將物料沖擊區(qū)內(nèi)層耐火磚改為剛玉莫來(lái)石磚,通過(guò)檢查,目前物料沖擊區(qū)耐火磚無(wú)明顯磨損情況,達(dá)到了預(yù)期改進(jìn)效果,今后將繼續(xù)推廣應(yīng)用,同時(shí)研究不同煅燒部位,應(yīng)用不同理化性能耐火磚的可行性,如煅燒區(qū)應(yīng)用耐堿性侵蝕的鎂鋁磚等,提高石灰窯的熱效率及整體使用壽命。