高爐煉鐵是目前世界范圍內(nèi)應(yīng)用最廣泛的煉鐵方式,通常每座高爐都要匹配三到四座熱風(fēng)爐,以便能為高爐冶煉提供和儲(chǔ)存充足的熱風(fēng)。高爐和熱風(fēng)爐之間由熱風(fēng)管道相連接,熱風(fēng)管道的內(nèi)襯結(jié)構(gòu)通常采用耐火噴涂層+耐火纖維+輕質(zhì)隔熱耐火磚+耐火磚(工作襯)構(gòu)成。由于受熱風(fēng)沖刷及工作溫度變化的影響,熱風(fēng)主管處的耐火襯體較易開裂、剝落,甚至小面積脫落,引起管道管殼發(fā)紅,為了追求高爐的高效化與長(zhǎng)壽化,就需要對(duì)爐體進(jìn)行有效及時(shí)的維護(hù),做到在高爐服役中發(fā)現(xiàn)問題、治理問題,因此就需要修補(bǔ)材料不僅可在高溫環(huán)境中施工,而且還能進(jìn)行快速烘烤。

針對(duì)采用水泥及低水泥結(jié)合的澆注料固化較慢,烘烤時(shí)間長(zhǎng)的問題,公司研制了溶膠結(jié)合剛玉-莫來石澆注料,已于2009年11月、2010年7月份分別應(yīng)用于武鋼的高爐風(fēng)口處和武鋼燒結(jié)廠點(diǎn)火爐的爐頂及側(cè)墻處,2011年4月和9月兩次應(yīng)用于新余鋼廠高爐熱風(fēng)總管三岔口處的搶修工程中以及2011年9月應(yīng)用于唐山國(guó)豐鋼鐵廠1280m3高爐的熱風(fēng)爐主管三岔口處的搶修工程中。2011年12月,某鋼鐵廠5000m3高爐的熱風(fēng)主管出現(xiàn)了嚴(yán)重的掉磚事故,沿主管道方向塌磚長(zhǎng)度有近40 m,而環(huán)形砌筑的工作襯磚及輕質(zhì)隔熱磚每一圈也都基本到了水平角度(即熱風(fēng)主管內(nèi)的上半弧內(nèi)的磚基本全掉),出現(xiàn)如此大的塌磚面積實(shí)屬罕見。本文采用剛玉莫來石快干澆注料對(duì)該主管實(shí)施一次性整體澆注修補(bǔ),通過應(yīng)用跟蹤了解,經(jīng)澆注修補(bǔ)后該高爐運(yùn)行良好。

1.1溶膠結(jié)合澆注料的特性

該耐火澆注料采用以5~8 mm、3~5 mm、1~3 mm、及<1 mm的剛玉和莫來石為骨料,剛玉粉、礬土粉及α-Al2O3(≤0.043 mm)微粉為細(xì)粉,采用溶膠及復(fù)合外加劑作結(jié)合劑的材料,硅溶膠是粒徑從幾納米到數(shù)十納米的多聚硅酸分散體系,溶膠粒子內(nèi)部結(jié)構(gòu)為硅氧烷(-Si-O-Si-)網(wǎng)絡(luò),表面層由許多硅烷醇基(-SiOH)和羥基(-OH)所覆蓋,同時(shí)硅溶膠覆蓋在固體表面能形成牢固的硅膠薄膜,從而增強(qiáng)材料的黏結(jié)、固化和成型。

經(jīng)實(shí)驗(yàn)總結(jié)分析該材料具有如下特性:

?、贌o需養(yǎng)護(hù)便可快速烘烤。有效提高一次性施工厚度達(dá)到了650 mm。同時(shí)有效縮短養(yǎng)護(hù)和烘烤時(shí)間。溶膠結(jié)合快干澆注料已在武鋼燒結(jié)廠項(xiàng)目工業(yè)應(yīng)用中成功實(shí)現(xiàn)了澆注成型12h后立即拆模烘爐,烘烤24h便投入正常生產(chǎn)。

?、诹己玫捏w積穩(wěn)定性及抗熱震穩(wěn)定性。實(shí)驗(yàn)表明:以水泥結(jié)合的試樣經(jīng)40多次熱震循環(huán)就完全開裂,而溶膠結(jié)合的熱震循環(huán)100次后基本沒有出現(xiàn)裂紋,把熱震100次后的試樣經(jīng)110℃烘干后,測(cè)試其耐壓強(qiáng)度,多次結(jié)果表明,溶膠結(jié)合的材料耐壓強(qiáng)度保持率在80%(熱震100次后的耐壓強(qiáng)度與熱震前耐壓強(qiáng)度的比值×100%)以上。

?、哿己每笴O侵蝕性能。為了直接體現(xiàn)溶膠結(jié)合耐火澆注料的抗CO侵蝕性能的優(yōu)越性,把水泥結(jié)合耐火澆注料與溶膠結(jié)合澆注料同時(shí)放入到純CO氣氛中進(jìn)行500℃的連續(xù)熱處理,其結(jié)果是:水泥結(jié)合的澆注料在經(jīng)熱處理50 h后試樣就破裂為兩半,100 h后試樣出現(xiàn)一處大塊剝落,有大顆粒碳沉積,150 h后出現(xiàn)數(shù)處裂紋,200 h后有大塊剝落,多處出現(xiàn)裂紋,表明其已受CO嚴(yán)重侵蝕。而溶膠結(jié)合的澆注料50 h后試樣表面出現(xiàn)一處碳沉積,100 h后試樣表面出現(xiàn)一片剝落,而150 h后僅出現(xiàn)幾處開裂,而200 h后試樣整體變黑,碳黑沉積在試樣的各個(gè)氣孔中,試樣從表面到內(nèi)部?jī)H受到嚴(yán)重的蝕損。

1.2試樣的常溫成型的理化指標(biāo)

5000m3以上高爐熱風(fēng)爐修補(bǔ)方案的確定及其完善

2011年12月初,據(jù)某煉鐵廠5 000 m3高爐的相關(guān)人員反映,該高爐在使用過程中發(fā)現(xiàn)有輕質(zhì)磚從熱風(fēng)圍管掉落到送風(fēng)管道內(nèi),阻塞風(fēng)口,此情況從2011年年中開始出現(xiàn),截止到12月初,情況越發(fā)嚴(yán)重,已從風(fēng)口拿出240多塊輕質(zhì)磚,為了確保安全生產(chǎn),公司在線維修所的技術(shù)專家采用紅外感應(yīng)成像儀對(duì)其進(jìn)行掃描分析,并提出相應(yīng)的解決方案,經(jīng)對(duì)該熱風(fēng)主管進(jìn)行紅外測(cè)溫及成像后,通過對(duì)圖像的分析,結(jié)合以往的經(jīng)驗(yàn),初步斷定,該管道內(nèi)出現(xiàn)了一定部位的掉磚。當(dāng)休風(fēng)時(shí)把三岔口的觀察孔打開,發(fā)現(xiàn)管道內(nèi)塌磚情況非常嚴(yán)重。為了能確定塌磚長(zhǎng)度,只能在兩邊所能看到的最大塌磚處再次開天窗,同時(shí)考慮修補(bǔ)方案,最終確定管道內(nèi)從混風(fēng)室到2#、3#熱風(fēng)爐之間的人孔連續(xù)塌磚長(zhǎng)達(dá)近40 m,塌磚面積基本為主管道圓弧的上1/2圓弧。該熱風(fēng)爐主管道塌磚情況見圖1,需要修補(bǔ)部位詳細(xì)尺寸見設(shè)計(jì)圖圖2所示。

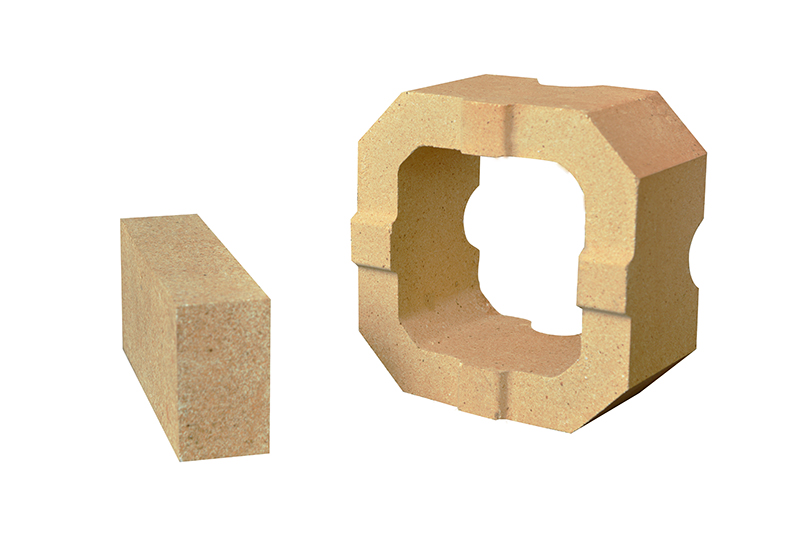

(a)主管道上天窗打開后

混風(fēng)室中心線到1#熱風(fēng)爐三岔口中心線10.8m,1#與2#、2#與3#熱風(fēng)爐三岔口中心線15 m。熱風(fēng)總管外徑3.200 m,內(nèi)徑2.096 m。爐皮厚度16 mm,噴涂層50 mm,纖維氈10 mm,輕質(zhì)磚采用三層,每層輕質(zhì)磚厚度114 mm,重質(zhì)磚采用一次環(huán)砌,重質(zhì)磚厚度152 mm。

針對(duì)現(xiàn)場(chǎng)情況,從坍塌面積情況來看,實(shí)行熱態(tài)掉模澆注修補(bǔ)已經(jīng)不現(xiàn)實(shí),而采用購(gòu)磚砌筑至少需要近20天,最終決定,采用設(shè)計(jì)院提供的冷爐方案進(jìn)行冷爐,根據(jù)施工方案,組織施工單位對(duì)施工中的各個(gè)細(xì)節(jié),如模具的制備、管道管殼的澆注口的打開及所需施工工具等進(jìn)行準(zhǔn)備。詳細(xì)施工時(shí)間安排及施工步驟如下。

時(shí)間安排為:約30 h的爐體冷卻,約15h的管道清理,約20 h的制模,約40 h的整體澆注以及十來個(gè)小時(shí)的烘烤,封蓋上蓋板后,經(jīng)壓漿再次對(duì)管道內(nèi)的空隙進(jìn)行填充,5天后復(fù)風(fēng)投入生產(chǎn)。

施工步驟為:①開設(shè)澆筑天窗,天窗80cm×80cm,間距200cm;②管道降溫<100℃;③殘磚拆除,清理管道內(nèi)殘磚;④砌磚,管道內(nèi)局部塌磚范圍超過180°,計(jì)劃砌筑到最少180°以上,用以支持澆筑材料;⑤管道內(nèi)支模,采用木模形式,使用50 mm木方圓模,間距30 cm;⑥澆注施工,澆注順序從混風(fēng)室三岔口→1#熱風(fēng)爐→2#熱風(fēng)爐→3#熱風(fēng)爐;⑦爐皮焊接,開設(shè)灌漿孔并灌漿處理;⑧復(fù)風(fēng)生產(chǎn)。

根據(jù)圖紙尺寸核算,此次整體澆注修補(bǔ)的長(zhǎng)度達(dá)到了近40m,厚度在400~600 cm,整體澆注體積有近100m3。

結(jié)語

這次搶修工程無論從施工量之大,還是從施工的時(shí)間之短,在國(guó)內(nèi)、國(guó)際實(shí)屬罕見,使用澆注料對(duì)管道整體澆注開創(chuàng)了國(guó)內(nèi)、國(guó)際的先例。但這次搶修工程在相關(guān)人員的共同協(xié)作下取得了圓滿的成功。該高爐熱風(fēng)爐的主管道的管殼溫度在正常的生產(chǎn)中基本維持在100℃左右,達(dá)到了原設(shè)計(jì)要求。