摘要:近年來,國內(nèi)耐火磚生產(chǎn)工藝發(fā)展迅速,高性能耐火材料使用壽命不斷延長,不斷推動耐火磚國產(chǎn)化的進程。焚燒爐內(nèi)原有耐火磚采用日本進口爐磚,自2012年7月使用至今約3.5年。對爐內(nèi)體測厚后,發(fā)現(xiàn)爐內(nèi)耐火磚腐蝕明顯,最薄處已減少至原厚度的1/10。為保證安全生產(chǎn),利用本次檢修更換爐內(nèi)耐火磚,同時在保證爐磚質(zhì)量的前提下,使用國內(nèi)耐火磚以降低采購成本。爐磚質(zhì)量、烘爐過程、廢液酸堿性、爐溫、開停工次數(shù)等均是爐磚壽命的影響因素。本文將從爐磚質(zhì)量、廢液酸堿性、烘爐過程三方面著手,提出延長耐火磚壽命的改良意見,以達到安全長周期、增效低成本的運行理念。

關(guān)鍵詞:耐火磚;焚燒爐;廢水酸堿性;生命周期1 爐磚結(jié)構(gòu)

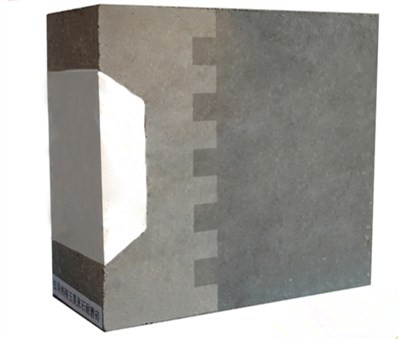

焚燒爐耐火磚結(jié)構(gòu)大致分為隔熱磚、普通耐火磚、高溫耐火磚、灰泥、玻璃纖維、澆注料 。隔熱磚為輕質(zhì)磚,緊貼焚燒爐殼體。普通耐火磚位于直筒段中下部,一部分與隔熱磚配合使用,一部分緊貼焚燒爐急冷槽部位;高溫耐火磚位于直筒段中上部,與隔熱磚配合使用?;夷嘁环矫嬗米髡掣礁魺岽u與耐火磚,一方面用作隔熱磚(或耐火磚)與殼體粘附;纖維棉用作管口與耐火磚縫隙的填補;澆注料用于修復(fù)破損的耐火磚。

圖1 爐磚結(jié)構(gòu)圖

2 爐磚尺寸

測量后得知:H0、H6區(qū)段(焚燒爐頂部及底部)基本無腐蝕;H1、H2區(qū)段(直筒段下部)腐蝕較輕;H3、H4、H5(直筒段上部)有明顯腐蝕發(fā)生。H5至H6區(qū)段(上椎體)腐蝕最大。根據(jù)生產(chǎn)經(jīng)驗,爐磚上附著的鈉鹽厚度約30mm,則上述7個測量點中,耐火磚最大腐蝕厚度=(3500-3300-2X30)/ 2=70mm,耐火磚的制造厚度為230mm,則耐火磚整體減薄厚度約在1/3以上。尤其是H5和H6之間安裝廢水噴嘴的位置處,耐火磚最薄處厚度僅為20cm。

3 爐磚腐蝕情況

3.1 H0、H1爐體底部急冷槽構(gòu)

鈉鹽附著在爐體急冷槽四周,具有保護耐火磚的作用。但附著過多,會增加急冷槽的承載負荷,不利于設(shè)備本體。故檢修期間,會適量清除急冷槽上的鈉鹽,特別是導(dǎo)流孔上的鈉鹽。從上圖可看出此部分耐火磚未有減薄跡象。

3.2 H2、H3、H4爐體直筒段構(gòu)

直筒段的耐火磚有明顯裂縫,說明在相鄰耐火磚之間的粘附物“灰泥”有脫落情況?;夷嗝撀湟环矫鏁p弱耐火磚之間的附著力,一方面爐磚間隙過大會進一步加劇耐火磚腐蝕。鑒于此段耐火磚厚度有所減薄,故本次對此部分耐火磚進行了更換。

3.3 H5至H6之間爐體上椎體構(gòu)

爐內(nèi)上椎體區(qū)段耐火磚腐蝕最為明顯。其中噴嘴處耐火磚經(jīng)測量最薄處僅為20mm(原厚度230mm)。上椎體共計六處噴嘴,其四周均有明顯的“喇叭口”痕跡。此為原爐磚廠家為防止影響噴嘴霧化效果,而特意采用的設(shè)計。但此設(shè)計將會減薄上椎體耐火磚厚度,并不利于爐磚壽命。故本次更換耐火磚時,將縮短爐體外部噴嘴管口長度并延伸爐內(nèi)噴嘴長度約3~5cm,解決廢水霧化問題。

3.4 爐體頂部構(gòu)

頂部耐火磚完好,未有腐蝕痕跡,不進行此區(qū)段爐磚更換。

4 爐磚成分指標

(1)輕質(zhì)隔熱磚

?。?)耐火磚

?。?)耐火磚

5 耐火磚主要理化指標說明

?。?) Al2O3耐火磚中Al2O3為α- Al2O3晶體結(jié)構(gòu),故又稱剛玉結(jié)構(gòu)。結(jié)構(gòu)緊密,擁有耐化學(xué)腐蝕特性。屬于惰性氧化物,幾乎和酸堿不發(fā)生化學(xué)反應(yīng)。然而,廠家在生產(chǎn)莫來石耐火磚時,由于煅燒工藝差異,可能會導(dǎo)致γ- Al2O3無法全部轉(zhuǎn)化為α- Al2O3,而γ- Al2O3屬立方緊密堆積晶體,不溶于水,但能溶于酸和堿,是典型的兩性氧化物,故γ- Al2O3的引入會導(dǎo)致爐磚腐蝕加劇。在選定爐磚廠家時,對于磚的燒結(jié)工藝應(yīng)作為考量的重點工作。

?。?) SiO2硅質(zhì)耐火材料能抗酸性渣腐蝕。屬于弱酸性耐火材料。高溫時,爐內(nèi)還原性氣體滲透到耐火磚中會與SiO2發(fā)生反應(yīng)。如SiO2+H2=H2O+SiO,而SiO具有高滲透性,會滲入耐火磚材料內(nèi)部,腐蝕爐磚。故該指標宜控制低。

?。?) ZrO2氧化鋯纖維是一種多晶質(zhì)耐火纖維材料。化學(xué)穩(wěn)定性及抗氧化性能好,熱導(dǎo)率小,具有抗沖擊性、可燒結(jié)性等。ZrO2的耐酸堿腐蝕能力大大強于SiO2和Al2O3。不溶于水,溶于硫酸及氫氟酸;微溶于鹽酸和硝酸。優(yōu)質(zhì)的耐火磚,將會利用CaO作為鋯質(zhì)耐火材料穩(wěn)定劑,減少ZrO2晶體流失到爐渣中。

?。?) GrO2有毒,耐酸堿性極佳。不溶于水,難溶于酸。GrO2在1600℃煅燒后變?yōu)樽霞t色,可作為鋯鉻剛玉莫來石磚是否達到煅燒溫度的判斷依據(jù)。爐磚中鉻含量越高,抗侵蝕能力越強,但鉻含量越高,會使爐磚抗震性能下降,易致爐磚出現(xiàn)塊狀脫落。一般認為操作溫度以上,每增加100℃,高鉻磚的侵蝕速率會增加4倍。

?。?) Fe2O3一般耐火材料中含有Fe2O3,在高溫下將與爐內(nèi)還原性氣體CO、H2反應(yīng)。如Fe2O3+3CO=2Fe+3CO2、Fe2O3+CO=2FeO+CO2、Fe2O3+H2=2FeO+H2O;而FeO會侵蝕Al2O3保護膜,在爐磚臨界處生成Fe(Cr,Al)2O4尖晶石,減弱爐磚抗蝕性;故對Fe2O3的含量必須嚴格控制。

?。?) TiO2TiO2作為變價氧化物,在高溫爐內(nèi)環(huán)境中,可與Al2O3形成固容體,促使剛玉晶體內(nèi)部產(chǎn)生晶格缺陷,活化晶格,促進燒結(jié)。TiO2的固容量達到1%時,可使燒結(jié)溫度降低150~200℃,而且對爐磚耐火性無明顯影響。

?。?) CaO 氧化鈣在耐火磚和澆注料中,含量低,但起著重要作用。一方面可作為鋯質(zhì)耐火磚的穩(wěn)定劑,一方面利用澆注料中高鋁水泥的水硬性,將溶出的Ca2+作為粘土結(jié)合澆注料硬化的絮凝離子加以利用,提高耐火磚的抗熱抗震性。

6 結(jié)語

①國內(nèi)耐火磚的空隙率稍大于國外耐火磚,孔隙率越大越易被酸堿性介質(zhì)侵蝕;②國內(nèi)隔熱磚的外觀完整性及磚體硬度優(yōu)于國外磚;體積密度略高于國外磚,在保證強度條件下,隔熱磚的密度越小越好;③國內(nèi)耐火磚含有鋯鉻成分,國外磚無鋯鉻成分,但含有TiO2和CaO,有利于爐磚燒結(jié);④廢液中堿金屬鹽類含量高低直接影響耐火磚的侵蝕程度和滲透性。在焚燒廢液時,盡量保證堿性廢液的pH<10;⑤爐內(nèi)溫度控制越高,越會加快含鉻磚的侵蝕速率,在爐溫900℃時,每升高100℃,磚的侵蝕速率會增加4倍。故在保證外排廢氣廢水指標合格的前提下,焚燒爐最佳控制溫度為900~910℃;參考文獻:

?。?]鄒敏,王琪琳,等.納米TiO2改善鋼結(jié)構(gòu)防火涂料的性能研究[J].四川大學(xué)學(xué)報(自然科學(xué)版),2006,4.

?。?]陳清艷,白曉琴.不同鈉含量的焚燒爐渣對焚燒爐用鋁鉻鋯磚的侵蝕[J].耐火材料, 2013,10(47):382~383.

?。?]魏基業(yè),等.響應(yīng)面法優(yōu)化Fenton 氧化處理高濃度丙烯酸廢水,2011,30(7):1304-1305.

?。?]王兆敏.國內(nèi)外耐火材料發(fā)展趨勢[J].國外建材科技,2006,27(5).

?。?]李傳勇.四噴嘴對置式氣化爐耐火磚侵蝕原因分析與改進[J].煤化工,2013.2:55~57.

[6]楊路.耐火磚侵蝕原因分析[J].中氮肥,2015,7(4):39~41.

?。?]廖建國.耐火材料中的氧化鈣[J].國外耐火材料,1996.8:52~54.

?。?]艾凱咨詢網(wǎng).2015-2020年中國耐火磚市場分析預(yù)測及戰(zhàn)略咨詢報告.