在鋼廠生產(chǎn)中,鋼包承受周期性溫度變化,通過(guò)脫氣處理工藝中(真空脫氣工藝無(wú)加熱鋼水能力)必須提高鋼水溫度,以避免真空脫氣中溫降造成鋼水凍結(jié),同時(shí)也要保持連鑄所需要的鋼水溫度。鋼包包殼受到負(fù)荷的機(jī)械應(yīng)力影響和長(zhǎng)時(shí)間高溫作用導(dǎo)致蠕動(dòng)損壞,為了避免鋼包損壞和延長(zhǎng)鋼包鋼殼的壽命,重要的一點(diǎn)是鋼包鋼殼溫度不能超設(shè)計(jì)的最大溫度。在本文的研究中,采用數(shù)學(xué)模型調(diào)查在各種條件下耐火材料的構(gòu)建對(duì)鋼包溫度的影響,優(yōu)化耐材布置來(lái)保證鋼包包殼溫度始終處于在設(shè)計(jì)許可的范圍內(nèi)。

鋼廠生產(chǎn)中,鋼包是用來(lái)儲(chǔ)存、運(yùn)輸和澆鑄鋼水的容器,在精煉期間鋼包成為一個(gè)冶金反應(yīng)器,鋼包的精煉包括了鋼水合金化、均勻成分和均勻溫度、脫硫、非金屬夾雜物去除和變性處理,鋼包精煉和真空脫氣稱為鋼水的二次精煉。連鑄生產(chǎn)中保持連澆,需要一定數(shù)量的鋼包來(lái)進(jìn)行周轉(zhuǎn)。連鑄結(jié)束后,鋼包中的鋼水和渣子排空,鋼包內(nèi)部的耐材溫度立刻開(kāi)始下降,在下一爐接鋼水之前使用烘烤器提升耐材溫度。工藝過(guò)程中的停頓、工藝路線的不同、鋼水溫度、耐材類型和厚度都將影響鋼包耐材溫度場(chǎng)狀態(tài),周期性的熱沖擊和變化的負(fù)載能夠影響鋼包鋼結(jié)構(gòu)殼的應(yīng)力狀態(tài),這些條件最終導(dǎo)致鋼包外殼的蠕動(dòng)變形損壞,縮短了鋼包使用壽命,因此,為了有效安全的鋼包服役條件,需要對(duì)鋼包耐火材料進(jìn)行優(yōu)化設(shè)計(jì),使得耐材具有高的熱阻和緩沖機(jī)械應(yīng)力,能夠耐鋼水侵蝕。

SSAB集團(tuán)在美國(guó)的lava和Alabama兩個(gè)鋼廠都有真空罐脫氣裝置(VTDs),可以對(duì)鋼水進(jìn)行真空脫氣處理,連鑄之前的真空脫氣,能夠?qū)⑾喈?dāng)部分的氫和氮去除。在脫氣階段,按照工藝要求需要將H和N控制在什么樣的范圍,以此來(lái)確定LF爐升溫達(dá)到多少的過(guò)熱度,以保證進(jìn)入真空裝置所需要的鋼水溫度,真空處理后要保證連鑄所需的鋼水溫度,美國(guó)SSAB鋼廠的罐式真空裝置是沒(méi)有升溫能力的。

在2011年觀察到有些鋼包在渣線附近出現(xiàn)鼓肚,初步的調(diào)查表明真空后鋼包渣線附近的溫度達(dá)到1000華氏度(538℃)(譯注:實(shí)在太高了),為了避免蠕變損壞和延長(zhǎng)鋼包壽命,重要的是在使用過(guò)程中鋼包包殼溫度不能超過(guò)設(shè)定的最大值。鋼包殼的溫度受到耐材構(gòu)造(耐材類型和厚度)、鋼包烘烤過(guò)程、鋼包的壽命、鋼水溫度和鋼水浸泡時(shí)間等因素的影響。在這些因素中,耐材構(gòu)造自然屬性最為重要,在目前研究中,使用數(shù)學(xué)模型來(lái)調(diào)查各種鋼包精煉處理過(guò)程中耐材砌筑對(duì)鋼包殼溫度的影響,結(jié)合鋼廠試驗(yàn),優(yōu)化耐材砌筑,在SSAB集團(tuán)進(jìn)行優(yōu)化使用,來(lái)保證鋼包殼溫度始終處于設(shè)計(jì)的溫度范圍內(nèi)。

鋼包條件

在2011年,SSAB集團(tuán)150噸(短噸,136公噸)鋼包渣線磚厚度7英寸厚(178mm),材料是鎂碳磚,渣線磚下部是6英寸(152mm)鋁鎂碳磚,渣線磚與鋁鎂碳磚之間過(guò)渡區(qū)域是6英寸厚樹(shù)脂粘結(jié)的鎂碳磚,安全永久襯是3.5英寸厚(89mm)的高鋁磚和0.25英寸厚(6.35mm)的絕緣層,包殼鋼板厚度為0.125英寸(28.5mm)。包底是10英寸厚(254mm)的澆鑄料和8英寸(203mm)永久襯,詳見(jiàn)圖1所示。

圖1 鋼包耐材砌筑示意圖

在生產(chǎn)過(guò)程中,一般需要6個(gè)鋼包周轉(zhuǎn),使用近60爐后鋼包渣線磚需要更新(即一個(gè)鋼包周期),鋼包中整個(gè)工作襯磚更換是在2~3個(gè)周期之后進(jìn)行。每個(gè)鋼包受到的熱變化是由鋼包在精煉期間對(duì)鋼水處理程度而變化著的。鋼水處理主要分為三大類:

(1)非脫氣鋼:在精煉之后鋼包直接吊到連鑄平臺(tái)上;(2)淺脫氣:在澆鑄前在真空泵作用下真空度達(dá)到133Pa即可;(3)深脫氣:在133Pa以下的真空度下保持較長(zhǎng)的時(shí)間,目的減少鋼水中H含量和N含量3。

不同時(shí)期鋼包所處工作地耐材溫度變化見(jiàn)表1,明顯看出來(lái),對(duì)于脫氣鋼,鋼包中鋼水溫度很高,惡化了鋼包耐材和鋼包殼溫度場(chǎng)。

鋼包經(jīng)過(guò)深真空處理后,在這個(gè)連鑄過(guò)程中使用紅外測(cè)溫,鋼包鋼殼表面溫度超過(guò)537℃,對(duì)比非脫氣鋼包只有427℃。由于鋼包外殼溫度超出了設(shè)計(jì)溫度,增加了蠕變損壞的傾向。

表1 不同階段鋼包耐材溫度,℉

2.1 鋼包外殼材料試驗(yàn)

鼓出來(lái)的鋼包外殼見(jiàn)圖2a,從鼓肚部位和新補(bǔ)上的鋼板上取樣做金相分析,來(lái)確定鋼包殼使用過(guò)程中損壞狀況。使用高溫拉伸試驗(yàn)機(jī)測(cè)量,拉伸溫度分別為22℃、427℃、538℃、649℃、760℃,如圖3所示其屈服強(qiáng)度(YS)和抗拉強(qiáng)度(UTS)。隨著溫度增加而顯著降低,特別是溫度在538℃以上。對(duì)比新的鋼板和鼓肚鋼板試樣,看到其差別是明顯的,當(dāng)包殼承受的應(yīng)力超過(guò)屈服極限,裂斷危險(xiǎn)就有可能發(fā)生。另外,對(duì)材料進(jìn)行了機(jī)械性能測(cè)試、金相分析,拋光腐蝕試樣(2%硝酸),用掃描電鏡檢驗(yàn),圖2b中的金相照片證明在晶粒邊界出現(xiàn)孔洞,這就指出了鼓肚材料正受到蠕變損壞的攻擊4,為了避免蠕變損壞和延長(zhǎng)鋼包使用壽命,鋼包鋼殼溫度不能超過(guò)設(shè)定溫度5。

圖2 a鋼包包殼檢查,b鋼包鼓肚取樣金相檢驗(yàn)看到沿著晶界出現(xiàn)微孔洞2.2 鋼包耐材檢驗(yàn)

鋼包耐材檢驗(yàn)主要有兩點(diǎn):

(1)渣線磚厚度由于鋼渣界面的侵蝕明顯減少,如圖4所示,在渣線磚多于一半以上的位置上鎂碳磚厚度減少;(2)在鋼包耐材壽命到期后鋼包鋼板壁與永久襯之間沒(méi)有看到隔熱層。

為了提供解決鋼包壁鼓肚問(wèn)題的方案,提供了探索改進(jìn)耐材抗熱性能的可能性,也要修改耐材的構(gòu)建方法。

圖3 鋼包材料不同溫度條件下拉力試驗(yàn)

圖4 鋼包耐材厚度檢驗(yàn)

耐材砌筑優(yōu)化

圖5 模型設(shè)計(jì):a鋼包幾何形狀,b鋼包耐材表面溫度演變3.1 方法

開(kāi)始階段,用3D模擬鋼渣界面區(qū)域各種耐材設(shè)計(jì)方案和鋼包鋼板溫度,模型包括了鋼包幾何尺寸、耐材特性和使用過(guò)程,用lowa鋼廠的渣線磚作為基礎(chǔ)進(jìn)行構(gòu)建,如圖5a所示。所有在工作襯(渣線,過(guò)渡層,鋼包下部鎂碳磚和底部耐材),永久襯、絕緣層和鋼包殼所有的分區(qū)都進(jìn)行了模擬。主要集中在耐材的砌筑上,其它的鋼包輔助結(jié)構(gòu),如耳軸和滑板都不考慮,在鋼包服役期溫度變化分配到鋼包耐材內(nèi)襯上(熱區(qū)),基本考慮如下:

鋼包內(nèi)的空氣和鋼水介質(zhì)忽略

不同的溫度邊界和熱損在不同的鋼包處理階段給予指定到熱區(qū),如鋼包烘烤、出鋼、精煉和真空脫氣處理。作為時(shí)間函數(shù)的熱面溫度在典型深脫氣工藝下見(jiàn)圖5b,為了模擬鋼包周期性操作模式,每種情況采用10爐鋼進(jìn)行模擬。

大多數(shù)耐材特性,如導(dǎo)熱率和比熱是隨溫度變化而改變,模擬自動(dòng)給予處理,用在模型耐材特性由供應(yīng)商提供或者從文獻(xiàn)資料中找到,列在表2中。為了保證精度,有些耐材特性由外面的實(shí)驗(yàn)室來(lái)確認(rèn)。

以柱面坐標(biāo)表達(dá)的傳熱方程見(jiàn)公式1,模型使用商用軟件解析,對(duì)軟件也進(jìn)行了改進(jìn)。

這里r,φ,z=柱面坐標(biāo)T=溫度,℃t=時(shí)間,秒R,Cp,ρ=導(dǎo)熱系數(shù)(w/m.℃),比熱(J/kg.℃),材料密度(kg/m?)S=從熱源得到或損失單位體積熱,w/m?

3.2 對(duì)原來(lái)耐材砌筑的評(píng)估

將原來(lái)的耐材砌筑模式進(jìn)入模型來(lái)驗(yàn)證,如圖5a所示,為了反映真實(shí)的現(xiàn)場(chǎng)侵蝕,渣線磚有一定磨損,使用臨時(shí)短暫方式模擬10次深脫氣情況,模型計(jì)算指出鋼包殼溫度最高區(qū)域就在渣線磚的地方,其鋼包殼表面溫度在525℃~560℃范圍內(nèi),見(jiàn)圖6所示溫度場(chǎng)和熱成像儀圖片。對(duì)比鋼包其他部位,其溫度相對(duì)的低。原因是這里使用的是低導(dǎo)熱耐材。經(jīng)過(guò)校驗(yàn)后,模型用來(lái)評(píng)估其它類型鋼包耐材的砌筑方式。

圖6 鋼包包殼溫度分布:a模型預(yù)報(bào)的溫度場(chǎng),b紅外熱成像儀影像3.3 耐材優(yōu)化

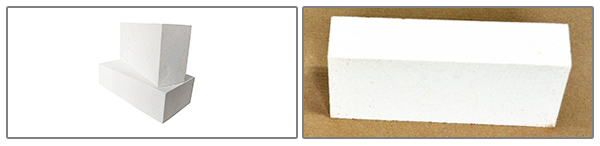

采用低的導(dǎo)熱材料是最有效降低鋼包溫度方法,建立在開(kāi)始的研究,提出來(lái)三種類型的絕熱層:(1)0.5英寸厚度(12.7mm)固態(tài)絕熱I材料;(2)0.4英寸厚(10.16mm)絕熱II材料;(3)0.275英寸厚度(7mm)絕熱III材料,這種材料是袋裝粉末形式,見(jiàn)圖7所示。第三種材料具有最好鋼包絕緣效果,其它的各種材料的特性見(jiàn)表2。鋼包內(nèi)不同的絕緣材料控制著鋼包壁表面溫度,這由模型計(jì)算模擬和現(xiàn)場(chǎng)測(cè)試都說(shuō)明這點(diǎn)。

圖7 試驗(yàn)三種絕熱材料表面特征:a絕熱材料I,b絕熱材料II,c絕熱材料III表2 鋼包耐材和鋼殼特性

現(xiàn)場(chǎng)試驗(yàn)之前,所有的絕熱層都使用數(shù)學(xué)模型計(jì)算模擬,采用絕熱I、II和II材料在三個(gè)不同的鋼包上,為鋼包I,鋼包II和鋼包III,10爐鋼經(jīng)歷真空脫氣處理。如圖8所示,鋼包I和鋼包II中,當(dāng)使用淺脫氣后,鋼包表面溫度從343℃升到399℃,如果用深真空工藝,鋼包壁溫度從360℃升到471℃。對(duì)比鋼包III包壁溫度,淺真空時(shí)從249℃升到293℃;深真空狀態(tài)下從227℃升到399℃,模型計(jì)算結(jié)果表明使用合適的絕熱材料是可以降低包壁溫度的,改變耐材砌筑不能對(duì)鋼包容量發(fā)生明顯地改變,模型也會(huì)計(jì)算在不同的耐材砌筑條件下鋼包容量10。設(shè)鋼包自由空間40英寸(1016mm),原耐材設(shè)計(jì)砌筑是147噸鋼水,改進(jìn)后為146噸,鋼包容量幾乎沒(méi)有變化。

圖8 鋼包渣線處包殼外壁溫度:a淺真空處理,b深真空處理圖9 鋼包殼外壁溫度測(cè)量

絕熱材料I、II和III安裝在不同的鋼包上,鋼包工藝條件取決于生產(chǎn)安排,每個(gè)鋼包在服役期間得到完整的記錄參數(shù),使用高精度測(cè)溫儀測(cè)量所有的包壁溫度,鋼包壁上的氧化鐵皮和渣子用砂輪機(jī)打除,測(cè)量表明各個(gè)鋼包的表面溫度各不相同。鋼包I經(jīng)過(guò)淺真空脫氣處理后最低鋼包壁溫度是404℃,經(jīng)過(guò)深真空脫氣后為477℃,鋼包I溫度測(cè)量與模型預(yù)報(bào)非常吻合。

對(duì)于鋼包II,經(jīng)過(guò)淺真空處理后包壁溫度為890℉(477℃),與模型相吻合,然而,經(jīng)過(guò)深真空后包壁溫度上升到100℉(38℃),高于模型預(yù)報(bào)溫度。對(duì)于鋼包III,在經(jīng)過(guò)淺真空和深真空后包壁溫度分別為770℉(410℃)和1020℉(549℃)。這些溫度與模型預(yù)報(bào)相差了200℉(93℃),如圖10所示,測(cè)量鋼包III包壁溫度接近于原來(lái)未使用絕熱材料的鋼包溫度,明顯地,絕熱材料III并不像預(yù)期那樣有效。

圖10 包壁預(yù)報(bào)溫度和測(cè)量溫度對(duì)比

所有的絕熱材料在服役期后進(jìn)行仔細(xì)檢查,使用了三個(gè)周期(180爐),絕熱材料I仍然完好(如圖11所示);然而材料II和III沒(méi)有發(fā)現(xiàn)。結(jié)合溫度預(yù)報(bào)和實(shí)測(cè),顯示出絕熱材料在服役期間有惡化性能的傾向,作為一個(gè)標(biāo)準(zhǔn)材料,任何的絕熱性能惡化都引起包壁溫度的上升,因此,選擇絕熱材料非常重要,除了導(dǎo)熱率,還要考慮其性能和機(jī)械性能的穩(wěn)定性。鋼包絕熱層要有一個(gè)合適強(qiáng)度來(lái)承受周期性負(fù)荷和耐材傳遞過(guò)來(lái)的熱膨脹,按照試驗(yàn),絕熱I材料是三個(gè)中最好的一個(gè),具有絕熱性能和機(jī)械性能穩(wěn)定性良好的組合。

圖11 絕熱層檢查:a服役后,b服役前,c絕熱材料I服役后使用絕熱材料I,進(jìn)行了一些測(cè)量工作,可見(jiàn)減少了包殼的溫度,這些測(cè)量工作包括了稍微增加絕熱板的厚度、更新渣線磚材料、優(yōu)化鋼包耐火材料,脫氣之前,鋼包包殼的平均溫度從832℉(444℃)降低到650℉(343℃),淺真空脫氣狀態(tài),包壁溫度從904℉(484℃)降低到692℉(367℃);深真空脫氣之后,包壁溫度從1097℉(592℃)降低到836℉(447℃),見(jiàn)圖12。可見(jiàn)各種狀態(tài)下使用絕熱材料I后包壁溫度下降了200℉(93℃)。在lowa和Alabama兩個(gè)鋼廠都有相似的結(jié)論,這種優(yōu)化耐材的砌筑方式已經(jīng)在Alabama鋼廠使用。另外,耐材優(yōu)化后,在SSAB集團(tuán)其它的改進(jìn)見(jiàn)下面所述:

將鋼包耐材從ASTMA516—70更換成A204-B,耐高溫性能更好一些安裝立式鋼包烘烤器,以減少鋼包等待期間的溫度降。

有規(guī)律地監(jiān)控包殼溫度

經(jīng)常使用激光測(cè)量技術(shù)檢查鋼包耐材襯狀況

使用鋼廠二級(jí)計(jì)算機(jī)自主研發(fā)的軟件跟蹤鋼包耐材壽命。

圖12 鋼包包壁溫度跟蹤

a真空處理前。B淺真空處理后,c深真空處理后

結(jié) 論

數(shù)學(xué)模擬和工業(yè)現(xiàn)場(chǎng)試驗(yàn)的結(jié)合,調(diào)查鋼包耐材在各種精煉工藝下的真實(shí)情況和砌筑方式,使用低導(dǎo)熱和優(yōu)良機(jī)械性能材料來(lái)優(yōu)化耐材,在真空脫氣狀態(tài)下,鋼水溫度高,通過(guò)優(yōu)化耐材設(shè)計(jì)來(lái)避免耐材過(guò)重的侵蝕。另外,改變包殼鋼板材質(zhì),連續(xù)監(jiān)控包壁溫度,這些措施有助于排除包壁鼓肚缺陷。