在所有的金屬材料中,鋼具有強度高、韌性好、容易加工和焊接良好等性能,隨著冶金技術工藝水平的不斷提高,可以通過在鋼液中加入不同的合金元素并合理控制其相應比例,以獲得不同性能的合金鋼,從而滿足制造業(yè)對材料性能的各種不同要求。鋼是一種用途廣泛的優(yōu)質(zhì)材料,涉及現(xiàn)代化建設的多個重要行業(yè),品種齊全、用量巨大,在相當長的一段時期內(nèi),鋼鐵行業(yè)仍將是我國重要的支柱產(chǎn)業(yè)之一。煉鋼技術的提高、工藝的改進顯得尤為重要。

煉鋼及其基本任務

1.1 煉鋼

煉鋼就是在煉鋼爐內(nèi)將廢鋼、鐵水等原料經(jīng)過冶煉成為化學成分符合要求,物理性能、化學性能,滿足用戶需要的鋼。

1.2 煉鋼的基本任務

(1)去除雜質(zhì),比如去除鋼中硫(S)、磷(P)、氧(O)、氫(H)、氮(N)和夾雜物等。

(2)調(diào)整成分,將鋼的成分(如碳、硅、錳等)調(diào)整到一定范圍,以獲得相應的不同性能。

(3)調(diào)整溫度,調(diào)整鋼的成分需要將鋼液加熱到1500℃以上;澆鑄成鋼坯需要將出鋼溫度控制在1600℃以上;同時還要滿足在出鋼時對加入的合金料進行加熱升溫,保證鋼液溫度達到出鋼要求。

完成煉鋼任務常采用的技術手段是:供氧、造渣、升溫、加脫氧劑和合金劑,所用到的主要設備是煉鋼爐和鋼包。

鋼包的作用及內(nèi)襯損壞原因

2.1 鋼包的主要作用

一爐鋼在煉鋼爐中煉好后通過鋼包承接鋼水送往吹氬、精煉和連鑄平臺,配合連鑄完成澆鋼任務。在這期間,鋼包的主要作用:

(1)盛放和輸送鋼液;

(2)進行鋼水脫氧與合金化操作;

(3)完成鋼水溫度調(diào)整、成分均勻和夾雜物上浮作業(yè);(4)進行爐外精煉和真空處理。

鋼包在工序間運行過程中,周轉正常與否對煉鋼和連鑄的協(xié)調(diào)生產(chǎn)起著決定性的作用。影響鋼包正常運轉的主要因素是鋼包的使用壽命,而鋼包耐火襯的壽命又決定了鋼包的使用壽命,所以在生產(chǎn)過程中要不斷地觀察鋼包耐火襯的物理、化學變化,避免事故發(fā)生。

2.2 鋼包內(nèi)襯的損壞

在目前精煉比與連鑄比不斷提高的冶煉模式下,鋼包通常需要配合精煉要求完成電極加熱、合金加料、吹氬攪拌、喂絲合金化、真空脫氣等工序,這將導致高溫鋼水在鋼包內(nèi)停留時間長,導致蝕包嚴重。一些鋼廠通過減薄包襯對鋼包進行擴容,導致包齡降低,鋼包周轉緊張,增加了耐材消耗和工人筑、拆包勞動強度,漏包事故時有發(fā)生,導致鋼包損壞,影響鋼鐵生產(chǎn)和產(chǎn)量。

鋼包損壞多發(fā)生在耐火襯的損壞上。鋼包耐火襯損壞的原因多種多樣,包括化學蝕損、物理作用和人為因素等。

(1)化學蝕損:

①耐火襯被熔渣中的化學成分侵蝕;

②受高溫作用,耐火襯產(chǎn)生某些化學反應導致?lián)p壞。

(2)物理損壞:

①鋼包耐火材料被鋼水機械沖刷而損壞;

②鋼水的高溫反復作用于包襯耐材,導致包襯開裂和剝落。

(3)人為因素,包括:

①對耐材的選擇與搭配不當;

②對耐材的使用不當;

③對鋼包耐火襯的砌筑方式和烘烤方式不當?shù)取?/div>

為了提高鋼包耐火襯的使用壽命,天津天鐵冶金集團有限公司煉鋼廠(以下簡稱“天鐵煉鋼廠”)采用高鋁尖晶石澆注料對80T鋼包進行了整體澆注試驗,效果良好。

尖晶石澆注料的介紹

尖晶石質(zhì)耐火材料是指以尖晶石族礦物為主要礦物組成的耐火原料。尖晶石族礦物的化學通式為AB2O4,其中A為Mg??、Fe??、Zn??、Mn2+、CO??、Ni??等二價金屬陽離子,B為Al??、Fe??、Cr??等三價陽離子。在該族礦物中,根據(jù)三價陽離子的不同,分別有以下三個系列:尖晶石系列、磁鐵礦系列和鉻鐵礦系列。

由于高鋁尖晶石是一種不含碳的耐火材料,且具有較好的抗熱震穩(wěn)定性、較強的耐蝕性能和耐磨性能等優(yōu)點,更適于作承裝低碳鋼、超低碳鋼的鋼包內(nèi)襯。通過對此種材料化學性質(zhì)的分析,依據(jù)在其中的含量,將此種耐火材料分為四種:1)方鎂石-尖晶石耐材(Al?O?≤30%);(2)尖晶石-方鎂石耐材(30%Al?O?≤70%);(4)鎂鋁磚(Al?O?≤10%)。鋼包內(nèi)襯多用第一種。

自然環(huán)境中天然的鎂鋁尖晶石礦物含量極少,工業(yè)生產(chǎn)中多使用的是合成材料。合成方法是:

MgO+Al?O?→MgO·Al?O?

Al?O?主要來源于工業(yè)氧化鋁和特級高鋁礬土等,MgO的來源有菱鎂礦和輕燒,MgO粉等。視原料種類不同,約在900~1200℃時開始反應,1400℃反應顯著,1550℃反應基本結束。合成尖晶石的工藝方法主要有燒結法和電熔法。

3.1 燒結法

(1)一步燒結法將原料按照配比的要求進行配料,充分混合后再經(jīng)細磨,然后進行壓球(坯),放入1750℃以上的回轉窯或豎爐中高溫煅燒即可。

(2)二步燒結法將混合坯料首先在1200~1300℃的低溫下進行預燒,得到活性尖晶石。再將活性尖晶石經(jīng)細磨、壓球(坯)后,于1750℃的高溫下煅燒可得密度達3.45g/cm?的燒結尖晶石。

3.2 電熔法

利用熔化溫度可達2200℃的傾動式電爐或漩渦熔化爐進行熔化合成。電熔法常選用輕燒氧化鎂粉、煅燒氧化鋁、精選鋁礬土、工業(yè)氧化鋁、高級純氧化鎂等作原料,選用時應注意將MgO的含量控制在35%~50%之間,其含量過高或過低都將造成溶液粘度過高,影響鋼包耐火襯的澆筑。

尖晶石的熔點高達2135℃,化學穩(wěn)定性好,對酸和堿都有一定的適應性,抗含F(xiàn)eO熔渣的能力強,熱膨脹系數(shù)較小,抗熱震性好。采用高鋁尖晶石澆注料時,通常將其制成超細粉末,直接加水通過振動成型使之凝聚結合。該種耐火材料施工性能好,具有較高的致密度,烘烤時抗爆裂性好。使用中蝕損均勻,抗開裂與剝落。其高溫性能、使用性能都優(yōu)于用水玻璃為結合劑的鋁鎂質(zhì)鋼包澆注料。

天鐵煉鋼廠在80T鋼包上進行整體澆注試驗取得滿意的效果,鋼包包齡增加,溫降減少,生產(chǎn)節(jié)奏加快,噸鋼成本降低,效益顯著。

澆注試驗

4.1 試驗前的情況

自投產(chǎn)以來,天鐵煉鋼廠80t鋼包一直采用河南鞏義耐火材料廠生產(chǎn)的鋁鎂碳磚和鋁鎂不燒磚進行砌筑。通過耐火磚砌筑的鋼包工作襯在使用過程中容易出現(xiàn)裂縫、侵蝕加快和剝落掉磚等問題,鋼包在使用過程中存在較大的安全隱患,異常下線次數(shù)較多,小修補次數(shù)多,導致耐材消耗量大,鋼包周轉速度慢,影響鋼的產(chǎn)量。并且鋁鎂碳磚和鋁鎂不燒磚的性能特點是導熱系數(shù)高,鋼包散熱快,價格較高,約4379元/t,造成成本增加。在實際運行過程中,鋼包平均溫降4~6℃/min,最大溫降14℃/min,給爐前終點溫度控制和爐后澆鋼溫度控制帶來很大困難。尤其是上連鑄鋼水,時常因鋼水溫度過低造成中斷以致回爐。另外,鋼包壽命短,統(tǒng)計數(shù)字:平均鋼包壽命32次,最大壽命47次,大部分鋼包壽命在30次以下。另外,包壁粘渣較為嚴重,常因鋼包粘渣粘鋼而提前報廢。造成耐火材料消耗量很大,產(chǎn)品成本高。為此,天鐵煉鋼廠技術科與煉鋼車間耐火工段共同提出將砌筑包改為整體澆注包,并在7#、11#、12#鋼包上進行整體澆注試驗。

4.2 試驗方案

4.2.1 試驗材料、用具

(1)澆注料:采用冶金部洛耐院鞏義市聯(lián)營試驗廠生產(chǎn)的高鋁-尖晶石澆注料;(2)350kg攪拌機一臺;

(3)振動棒二個;

(4)模具一個。

4.2.2 澆注料的理化性能(見表1)

表1 澆注料的理化性能

4.2.3 包襯(容積10.84m3,盛鋼80t)

本次試驗的7#、11#、12#鋼包,均按天鐵煉鋼廠現(xiàn)筑包工藝:即砌筑永久層后,使用現(xiàn)有澆注模具進行澆注。

4.3 試驗條件

(1)鋼包:80t容量鋼包三個,鋼包用鋼包覆蓋劑保溫;(2)45t氧氣頂吹轉爐兩座,出鋼溫度1740~1780℃,吹氬處理后鋼水溫度1610~1680℃;(3)鋼水在鋼包內(nèi)的停留時間:模鑄30~40min;連鑄50~70min;(4)鋼種:普碳鋼;

(5)每班最大生產(chǎn)量9爐,停機較為頻繁。

試驗情況及小結

5.1 鋼包包齡對比

本次試驗主要考察了鋼包的溫降、壽命及掛渣情況。從6月份投入使用到7月底,7#鋼包包齡73次;11#包包齡68次;12#包包齡69次。平均包齡70次,平均溫降1.4℃/min,最大溫降2.4℃/min,最小溫降0.4℃/min,平均每包覆蓋劑65kg。鋼包幾乎無掛渣。

由于目前天鐵煉鋼廠生產(chǎn)的連續(xù)性不強,加上生產(chǎn)組織上的不完善,使鋼包在使用過程中多次甩包處理:7#包甩包7次、11#包甩包7次,12#包甩包8次,三個包累計甩包22次。主要原因是由于包底太厚,不能再繼續(xù)使用。其次是上下座磚蝕損嚴重,需要更換座磚。鋼水有時在包內(nèi)停留時間過長,鋼水冷凝粘結包壁,每次處理,對包壁都有不同程度的損傷,其中7#包與12#包,由于包底損傷較重,分別修補包底各一次。

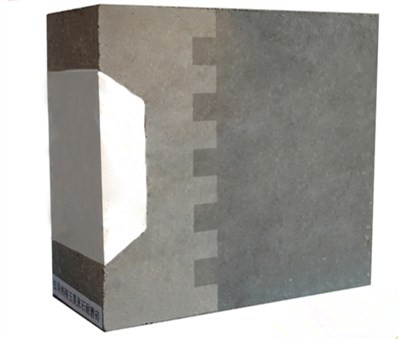

停產(chǎn)之后,我們對三個鋼包分別做了鑒定,結果表明:整個包襯侵蝕均勻,三個鋼包包襯的殘余厚度基本上都在100mm左右,蝕損厚度平均1.2mm/次,按此蝕損速度推算,包襯厚度低于40mm報廢,那么三個鋼包平均還可以再使用50次左右。

5.2 費用對比

與現(xiàn)在用砌筑鋼包相比,現(xiàn)在砌筑鋼包平均壽命32次,澆注包平均壽命按70次計算,效益對照如表2。

表2 澆注、砌筑包襯經(jīng)濟效益對比

如果按年生產(chǎn)能力80萬噸計算,一年可節(jié)約成本4178.4萬元。另外,還可減少用包500余個,少清理拆包廢渣6000余噸,這種方法既降低了生產(chǎn)成本,又改善了工作環(huán)境,同時還減輕了工人勞動強度,提高了企業(yè)生產(chǎn)效益。

5.3 須改進的地方

在鋼包使用過程中,鋼包座磚的壽命較低,導致鋼包使用頻率降低。今后需要對鋼包座磚的材質(zhì)加以改進,或取消鋼包座磚,直接澆注成型,可使座磚使用壽命與包襯壽命同步。

現(xiàn)在350kg攪拌機功率太低,造成施工時間延長,以后施工過程中應該改用攪拌能力較高的攪拌機。

據(jù)業(yè)內(nèi)人士分析:目前雖然鋼鐵市場出現(xiàn)動蕩,但是并不是夕陽產(chǎn)業(yè),只是鋼鐵業(yè)在完成轉型期出現(xiàn)的正?,F(xiàn)象,并且在2018年和2019年全國鋼鐵發(fā)展態(tài)勢已經(jīng)出現(xiàn)前所未有的大好局面。所以展望未來,鋼鐵仍將是最主要的結構材料和產(chǎn)量最大的功能材料,鋼鐵業(yè)仍然要繼續(xù)發(fā)展。

上一篇:關于公示《水泥窯用鎂鋁尖晶石磚 下一篇:改進或提高鋼包澆注料的使用壽命

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠