活性石灰回轉窯耐火材料生產廠家建議砌筑使用的耐火材料從窯頭起依次為:

低水泥澆注料、鎂鋁尖晶石磚、擋磚圈高鋁磚、鎂鋁尖晶石磚、一級高鋁磚、粘土磚加輕質高鋁磚、低水泥澆注料。本次出現問題的是預熱帶的粘土磚加輕質高鋁磚,因輕質高鋁磚粉化,導致優(yōu)質粘土磚掉落。

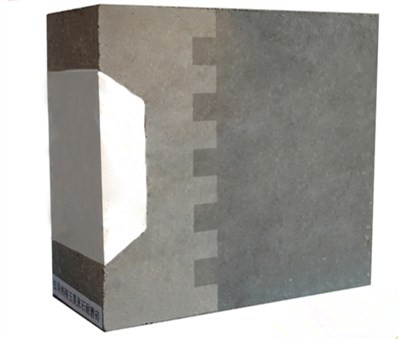

預熱帶掉磚的具體現象如下:隔熱層的輕質高鋁磚出現斷裂、粉化,造成工作層優(yōu)質粘土磚下部出現空隙,繼而塌陷、掉磚。在施工設計階段,為減輕窯的負荷,同時為了減少窯的散熱損失,回轉窯預熱帶隔熱層采用了隔熱性能優(yōu)良的輕質高鋁磚,工作層采用優(yōu)質粘土磚。經多次分析問題產生的原因,基本認定為:

(1)目前國內生產的輕質高鋁磚因生產工藝和配方改變,導致其耐磨性下降,在使用過程中因受力導致粉化。以后涉及相關工程,建議避免使用輕質高鋁磚,以免類似事故重復發(fā)生。

?。?)筒體變形產生應力導致輕質高鋁磚粉化。

窯筒體和輪帶由于制造方面的缺陷導致回轉窯運行過程中出現變形,產生應力,使輕質高鋁磚出現斷裂、粉化,造成掉磚。

(3)開工初期由于設備問題和生產需要導致操作制度不穩(wěn)定,窯體升溫和降溫頻繁,使耐火磚頻繁經受升溫和降溫的波動考驗,影響了耐火磚的使用壽命。

出現掉磚現象后,由于生產需要必須盡快處理。現場的解決辦法是采用粘土磚代替輕質高鋁磚,或者將粘土磚加長,取消輕質高鋁磚隔熱層,使用至今已有6個月,情況良好。然而由于隔熱性能的降低,窯殼溫度隨之升高,窯尾托輪處窯殼溫度高達260℃以上,對相關設備形成了考驗。

建議以后設計時考慮采用隔熱措施,如采用在磚的底部增加硅酸鈣陶瓷板隔熱層,降低窯殼溫度。

另外,在燒成帶擋磚圈處,設計采用的是高鋁磚,擋磚圈正好處在燒嘴火焰集中區(qū)域。生產過程中發(fā)現高鋁磚嚴重收縮,導致周邊鎂鋁尖晶石磚松動,產生掉磚風險。后來將Y5和Y2更換為鎂鋁尖晶石磚,使用情況良好。但同樣帶來了窯殼溫度升高的問題,該處窯殼溫度高達400℃,對窯筒體的強度產生很大影響。以后類似工程可考慮將擋磚圈位置避開火焰集中區(qū)域,或者在磚的底部增加硅酸鈣陶瓷板隔熱層,也可以把磚型設計成板凳磚型,以有效降低窯殼溫度。

澆注料的問題分為兩類:一是澆注料在施工過程中凝結速度的問題;二是在生產過程中出現的澆注料質量問題。

在施工轉運溜槽和窯尾澆注料時,發(fā)現澆注料在施工幾天后仍然沒有強度,導致該部位澆注料返工。

問題剖析:由于各方面原因,影響工程拖期長達數月,然而澆注料供貨廠家按照正常的合同工期供應澆注料,加上現場空氣濕度大,直接導致澆注料因水泥失效而不能凝固,失去了強度。

經與廠家聯系,重新供應了水泥,但又出現了澆注料凝結速度過快的現象,原因是攪拌機距離施工點較遠,澆注料混配完畢,沒等送到施工點便已開始凝固,影響施工質量。

解決辦法:將1臺小型攪拌機送至窯內,澆注料直接在施工點旁邊混配,混配后立即施工,省去了倒運時間,收到了明顯效果。

上一篇:耐高溫噴涂料 下一篇:退火爐施工方法及質量控制

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠