為了克服傳統(tǒng)轉(zhuǎn)窯、鼓風(fēng)爐、反射爐或沖天爐處置廢料時(shí)爐膛上部溫度低,存在有機(jī)廢料低溫裂解與不完全燃燒而污染環(huán)境等缺點(diǎn),研發(fā)了一種使粉末狀電子垃圾完全燃燒和有毒害性尾氣完全氧化的L形組合式電子垃圾高溫焚燒爐。該焚燒爐包括一個(gè)臥式焚燒爐和一個(gè)圓筒狀立式焚燒爐,具有“組合式爐,焚燒爐內(nèi)腔獨(dú)立設(shè)置和L字形爐形”三個(gè)結(jié)構(gòu)特征,集成“旋流燃燒、低壓引射補(bǔ)風(fēng)、湍流擴(kuò)散燃燒和高溫均勻燃燒”等四個(gè)技術(shù)優(yōu)勢(shì)。

關(guān)鍵詞:L形焚燒爐;電子垃圾;熱解;高溫焚燒;旋流燃燒器

? ?1引言

隨著電子信息產(chǎn)業(yè)的快速發(fā)展,電子垃圾的數(shù)量正以每年10%~15%的速度增長,成為世界上數(shù)量增長最快的垃圾。我國是世界上電子產(chǎn)品消費(fèi)大國,每年因更新?lián)Q代而廢棄數(shù)量不少于700萬t,此外國外約70%的電子垃圾通過各種渠道流入中國,我國正成為世界上最大的電子垃圾聚集地。在電子垃圾pCb中含有約40%的金屬、30%的塑料及30%的惰性氧化物,如果不回收,不僅浪費(fèi)寶貴資源,而且污染環(huán)境。由于廢線路板同時(shí)含有多氯聯(lián)苯、含溴阻燃劑等,對(duì)人體和環(huán)境的危害較大,很難資源化回收利用。當(dāng)前,我國對(duì)廢線路板的資源化利用方法主要有濕法冶金法、熱處理法和機(jī)械物理法,在傳統(tǒng)電子垃圾熱處置裝置中,回轉(zhuǎn)窯、鼓風(fēng)爐、反射爐或沖天爐處置較為常見。回轉(zhuǎn)窯焚燒技術(shù)具有較強(qiáng)的物料適應(yīng)性,物料預(yù)處理過程簡單等優(yōu)點(diǎn),是目前處理廢線路板的主要方法。這些裝置處置電子垃圾時(shí),以處理塊狀廢料為主,爐內(nèi)溫度分布明顯不均勻,有機(jī)廢料在爐膛上部進(jìn)行低溫裂解與不完全燃燒,產(chǎn)生大量黑煙和灰塵,尾氣含有大量二噁英、呋喃等惡臭毒害成分。另外,這些裝置大多沒有考慮供尾氣氧化使用的二次燃燒室,或二次燃燒室結(jié)構(gòu)設(shè)計(jì)欠科學(xué)。王威平公開了一種廢線路板處置裝置,能處理粉末和塊料,但需要復(fù)雜的電力驅(qū)動(dòng)裝置,此外,粉狀廢料以直流方式噴吹流過轉(zhuǎn)爐,焚燒時(shí)間短;塊料堆積焚燒,焚燒點(diǎn)離轉(zhuǎn)窯排煙口位置近,中間產(chǎn)物焚燒時(shí)間短,存在焚燒不完全和冒黑煙現(xiàn)象。艾元方等公開了一種能處理廢線路板粉末的U形熔煉裝置,將高溫焚燒、保溫熔煉和高溫氧化等三區(qū)分開設(shè)置,內(nèi)腔聯(lián)結(jié)成一體。本文研發(fā)一種結(jié)構(gòu)簡單、使有機(jī)廢料完全燃燒且無有機(jī)尾氣危害的L型組合式電子垃圾高溫焚燒爐,以適應(yīng)當(dāng)今社會(huì)節(jié)能減排形勢(shì)需要。

2 電子垃圾高溫焚燒原理

廢線路板加工成粉狀料,爐內(nèi)組織粉料高溫空氣燃燒和旋流燃燒,實(shí)現(xiàn)毒害性成分在高溫條件下徹底氧化,以CO2、H2O、HCL和SO2等最終無機(jī)物形態(tài)排出。

3 L形組合式電子垃圾高溫焚燒爐結(jié)構(gòu)及原理

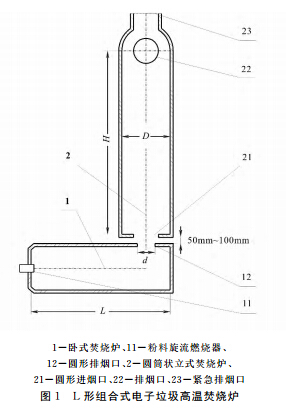

如圖1所示,L形組合式電子垃圾高溫焚燒爐包括臥式焚燒爐和圓筒狀立式焚燒爐,焚燒爐之上布置焚燒爐。焚燒爐1臥式布置,本體不轉(zhuǎn)動(dòng),焚燒爐2立式布置,內(nèi)腔呈圓筒狀,本體不轉(zhuǎn)動(dòng)。焚燒爐包括粉料旋流燃燒器、排煙口和內(nèi)腔爐膛。沿氣流流動(dòng)方向上游焚燒爐的端墻上安裝有旋流燃燒器,下游焚燒爐的頂墻中心設(shè)有圓形排煙口。排煙口正上方布置焚燒爐,排煙口中垂線和焚燒爐中心軸線重合。垂直于氣流流動(dòng)方向的焚燒爐內(nèi)腔橫截面可以呈圓孔狀,也可以呈“上底拱墻+下底反拱墻”的倒梯形狀,下底反拱墻可以防止因高溫熔體浮力拔出耐火磚。焚燒爐排煙口兩側(cè)墻分別設(shè)置放銅口和排渣口,底墻面沿氣流流動(dòng)方向向下游傾斜1°~2°。焚燒爐底面中心設(shè)有圓形進(jìn)煙口。焚燒爐底面和焚燒爐頂墻之間留有50~100mm間隙,此間隙不填充磚、棉或墊以便二次空氣自由穿過。焚燒爐進(jìn)煙口內(nèi)徑大于焚燒爐排煙口內(nèi)徑,焚燒爐排煙口內(nèi)徑與焚燒爐內(nèi)腔直徑之比為0.4~0.6,焚燒爐內(nèi)腔高度與焚燒爐內(nèi)腔長度之比<1.5。焚燒爐具有“組合式窯爐,焚燒爐內(nèi)腔獨(dú)立設(shè)置和L型爐型”三個(gè)結(jié)構(gòu)特征。

電子垃圾粉末或顆粒在小量壓縮空氣作用下被吹進(jìn)焚燒爐旋流燃燒器,摻入由旋流燃燒器送入的一次空氣氣流(旋流氣流)中,然后氣粒兩相流邊螺旋前行邊干餾熱解燃燒,到排煙口位置時(shí)完成了幾乎全部燃燒反應(yīng)。因排煙口面積小,煙氣以>60m/S速度噴出并進(jìn)入焚燒爐內(nèi)腔。在燃燒放熱作用下,銅金屬被迅速加熱到熔融狀態(tài),并落下沉積于焚燒爐底部,且緩慢地向排渣口和放銅口流動(dòng),最后從排渣口排出熔渣,從放銅口放出高純度銅液。高溫熔渣密度小于銅液密度,熔渣和銅液自然分層。沿氣流流動(dòng)方向焚燒爐長度保證了足夠的熔體流動(dòng)和分離時(shí)間,熔體流到焚燒爐內(nèi)腔末端時(shí)熔渣和銅液能較理想地分層分離。電子垃圾被制成粉末狀,擴(kuò)展了顆粒和空氣接觸表面積,強(qiáng)化了燃燒氧化反應(yīng)。焚燒爐組織旋流燃燒,延長了未燃燼氣在高溫區(qū)的停留時(shí)間。

煙氣以>60m/S速度噴入焚燒爐內(nèi)腔,在煙氣氣流根部形成較大的負(fù)壓,能抽引卷吸外界空氣(充當(dāng)二次空氣)進(jìn)入煙氣中。二次空氣從焚燒爐與焚燒爐之間50~100mm間隙進(jìn)入焚燒爐內(nèi)腔,補(bǔ)充混入排煙孔排出的煙氣中。在排煙口負(fù)壓和焚燒爐高度形成的抽吸力作用下,煙氣在焚燒爐內(nèi)腔發(fā)生湍流擴(kuò)散燃燒氧化反應(yīng)。擴(kuò)散燃燒火焰長度長,焚燒爐內(nèi)腔高度大于火焰長度,焚燒爐內(nèi)腔高度設(shè)計(jì)能保證足夠的煙氣氧化時(shí)間,煙氣流到排煙口時(shí)完成了全部氧化反應(yīng)。50~100mm間隙設(shè)計(jì)使得二次空氣從煙氣流根部混入,強(qiáng)化了煙氣和二次空氣的混合燃燒,強(qiáng)化了焚燒爐內(nèi)腔的高溫湍流氧化作用。焚燒爐進(jìn)煙口內(nèi)徑大于焚燒爐排煙口內(nèi)徑,從排煙口噴出火焰能全部置于焚燒爐內(nèi)腔中,防止煙氣外泄而污染車間現(xiàn)象出現(xiàn)。

臥式焚燒爐正常溫度維持在1300~1400℃范圍,立式焚燒爐溫度維持在1100~1200℃范圍,兩焚燒爐內(nèi)腔溫度分布均勻,焚燒爐排煙口的尾氣含氧體積濃度>6%,煙氣流過兩焚燒爐時(shí)間>2S。

4 L形組合式電子垃圾高溫焚燒爐關(guān)鍵技術(shù)

L形組合式電子垃圾高溫焚燒爐關(guān)鍵技術(shù)有:旋流燃燒、低壓引射補(bǔ)風(fēng)、湍流擴(kuò)散燃燒和高溫均勻燃燒。

首先,通過在焚燒爐端墻設(shè)置旋流燃燒器,用來組織廢料旋流燃燒。“旋流燃燒”技術(shù)特征帶來的直接技術(shù)效果是:延長可燃物在高溫區(qū)的停留時(shí)間到>2S,從而保證有機(jī)廢料顆粒和中間燃燒產(chǎn)物能夠完全燃燒,增加爐料供熱量,回流區(qū)流動(dòng)能變?yōu)橥膭?dòng)能,擾動(dòng)增強(qiáng),強(qiáng)化熱質(zhì)交換;而且旋流燃燒器對(duì)周圍介質(zhì)具有較高的卷吸率,在出口處能夠快速地進(jìn)行混合,使氣流旋轉(zhuǎn)強(qiáng)烈,從而形成高溫回流區(qū),提高了火焰的穩(wěn)定性,同時(shí)也增大了爐膛空間的有效利用率,增強(qiáng)了裝置的運(yùn)行經(jīng)濟(jì)性。

其次,小量的二次空氣通過50~100mm間隙,借助于煙氣根部負(fù)壓抽吸力混入煙氣中?!暗蛪阂溲a(bǔ)風(fēng)”

技術(shù)特征帶來的直接技術(shù)效果是:從高速煙氣氣流根部補(bǔ)充二次空氣,二次空氣和煙氣混合均勻,利于降低焚燒爐內(nèi)腔火焰高度、利于煙氣完全氧化。補(bǔ)充的二次空氣流量大小與煙氣根部負(fù)壓有關(guān),煙氣流速越高,二次空氣量就越多,實(shí)現(xiàn)二次空氣流量自適應(yīng)自動(dòng)控制調(diào)節(jié),且密封性好。兩焚燒爐內(nèi)腔分開,廢料焚燒和煙氣氧化兩過程可獨(dú)立調(diào)控,節(jié)省了占地面積,空間利用率高;而且,焚燒爐內(nèi)腔和高溫熔體接觸的耐火磚層磚縫按Ⅰ類要求砌置,和高溫氣體接觸的耐火磚層磚縫按Ⅱ類要求砌置,焚燒爐耐火磚層磚縫按Ⅱ類砌體要求砌置。焚燒爐可以是多節(jié)串聯(lián)而成,節(jié)與節(jié)之間布置耐火墊圈后用法蘭連接。這使焚燒爐不承擔(dān)焚燒爐的重量,增強(qiáng)了高溫條件下裝置運(yùn)行安全性。

同時(shí),煙氣通過排煙口時(shí),由于截面縮小,流速增大,形成湍流,并從50~100mm縫隙抽吸額外空氣,使得焚燒爐內(nèi)腔發(fā)生煙氣湍流擴(kuò)散燃燒氧化反應(yīng)。“湍流擴(kuò)散燃燒”技術(shù)能在焚燒爐進(jìn)煙口附近形成高溫燃燒區(qū),并延長煙氣停留時(shí)間,為煙氣完全氧化創(chuàng)造有利條件,從源頭上抑制二噁英生成所需的中間反應(yīng)物質(zhì)(如苯、甲苯和乙苯類化合物),改善了燃燒區(qū)域的結(jié)渣與化學(xué)反應(yīng)的腐蝕問題。開口少,密封性好,加上爐內(nèi)微負(fù)壓操作,減少有毒害性氣體外泄。

此外,焚燒爐內(nèi)腔溫度維持在1300~1400℃范圍內(nèi),焚燒爐在1100~1200℃范圍,兩焚燒爐溫度分布均勻?!案邷鼐鶆蛉紵奔夹g(shù)能夠增大燃燒反應(yīng)速度,最大限度地回收高溫?zé)煔獾奈锢頍幔瑥亩蠓裙?jié)約能源,并提高熱工設(shè)備熱效率,同時(shí)減少了對(duì)大氣的溫室氣體排放;通過組織貧氧燃燒,擴(kuò)展了火焰燃燒區(qū)域,火焰邊界幾乎擴(kuò)展到爐膛的邊界,使得爐內(nèi)溫度分布均勻,加強(qiáng)爐內(nèi)的傳熱,避免了傳統(tǒng)焚燒裝置內(nèi)腔溫度分布不均勻帶來的低溫裂解與不完全燃燒問題。尾氣成分中無二噁英低溫合成所需的苯類化合物成分,煙氣凈化系統(tǒng)無需考慮尾氣急速冷卻設(shè)計(jì)問題,可選用無廢液二次污染的干法尾氣凈化工藝。

高溫焚燒爐適用于低品位發(fā)熱量>3300KJ/Kg、揮發(fā)份含量<60%的各種電子垃圾資源化處置使用。

5 L形組合式電子垃圾高溫焚燒爐性能指標(biāo)

試驗(yàn)結(jié)果表明:焚燒爐銅鉛金銀等金屬回收率達(dá)到98%;無廢氣廢渣污染;能徹底無害化處理尾氣,尾氣無炭黑排放、林格曼黑度為1,尾氣有毒害污染物排放達(dá)到gb18484-2001危險(xiǎn)廢物焚燒污染控制標(biāo)準(zhǔn)要求,苯類化合物<0.1mg/m3、二噁英含量<0.02ngI-TEQ/Nm3;熔渣流動(dòng)性好,固渣浸出毒性鑒別達(dá)到gb5085.3-1996危險(xiǎn)廢物鑒別標(biāo)準(zhǔn)要求。

?