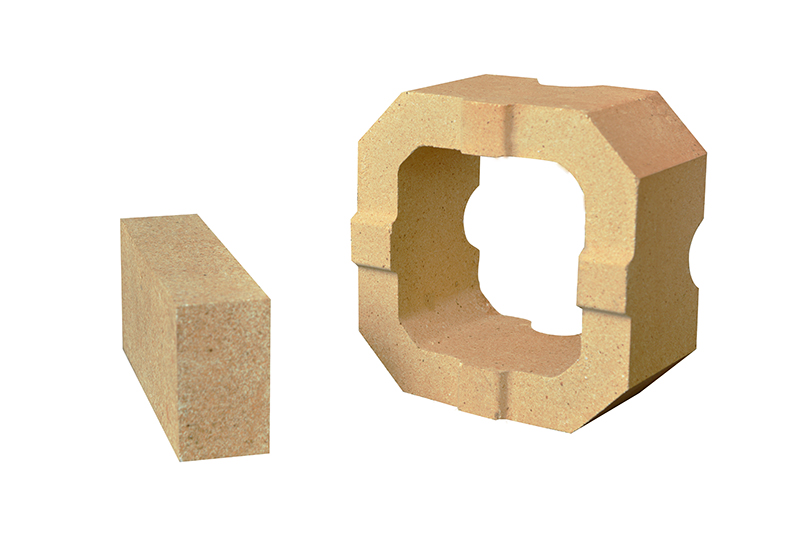

鎂鋁磚是含MgO 85%左右的尖晶石型堿性耐火材料。在玻璃熔窯蓄熱室替代鎂鉻磚用作格子體具有很好的抗侵蝕能力。

鎂鋁磚分為兩種類型,一種是以MA作為結合相,MA在燒成中形成,分散在鎂砂大顆粒之間;另一種是預合成MA顆粒,加入配料中。

(1)MA結合的鎂鋁磚

? ? 以鎂鋁尖晶石為主要結合相的鎂鋁磚,Al2O3含量對其顯微結構和性能有重要影響,Al2O3含量為15%~20%時,磚內形成連續(xù)的鎂鋁尖晶石結合;Al203含量在10%以下時,MA呈孤島狀分布在方鎂石晶間。

要嚴格控制原料中CaO和SiO2的含量,因CaO是很強的熔劑,國內外一般采用工業(yè)氧化鋁作為A12O3的來源。

最高燒成溫度可達1610℃,為了防止生成FeO-MgO固溶體,使氧化鐵生成,既能促進制品燒結,又不顯著降低耐火性能,故一般應采用弱氧化氣氛燒成。

(2)預合成MA鎂鋁磚

? ? MA的合成反應機制是離子擴散,在相對低的溫度(1050~1300℃)即可進行。隨溫度升高,反應加劇,在約1500℃時,合成MA反應已十分完全,形成足夠完整的MA晶體,但要取得高致密化的MA合成料,需要在更高溫度下燒結。

生產預合成鎂鋁磚可以采用MA合成粗顆粒,鎂砂做細粉,或采用兩種原料等量級配,常用高純電熔鎂砂或海鎂砂,如果帶入較多SiOz便會影響高溫性能,失去了預合成MA的意義。

使用注意事項:鎂鋁磚的抗熱震性比鎂磚好,荷重軟化溫度較高在1580℃以上。高純鎂鋁磚(MgO、Al2O3含量大于97.5%)的荷重軟化溫度可達1600~1750℃。鎂鋁磚荷重軟化開始溫度除與磚中雜質含量有關外,一般隨A1203含量增加而上升,當A1203含量為3%~10%時,有較高值;A1203含量超過10%時開始下降。低于1000℃,鎂鋁磚彈性模量隨溫度升高而增加,超過1000℃后,則下降明顯。此外,當磚中A1203含量小于15%時,鎂鋁磚遇氧化鐵作用不會產生膨脹,Al203含量20%時則較明顯,28%時會嚴重膨脹導致磚體龜裂直至損壞。

上一篇:廢舊耐火材料回收 下一篇:鎂鋁磚YB/T 5010—200×

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠