1、鐵合金礦熱爐耐火材料的性能

? ? 鐵合金礦熱爐爐襯在冶煉過程中,不僅承受強烈的高溫作用,而且還承受爐料、高溫爐氣、熔融鐵水和爐渣的物理化學侵蝕和機械沖創(chuàng)作用。因此為了保證鐵合金冶煉能在高溫條件下有效地進行,必須使用特殊材料砌筑礦熱爐爐襯。通常格在高溫條件下能承受高溫作用,能抵抗鐵水、爐渣、爐氣侵蝕和機械沖刷作用,而仍能保持爐襯原有形狀、尺寸和強度的砌筑材料稱為耐火材料。

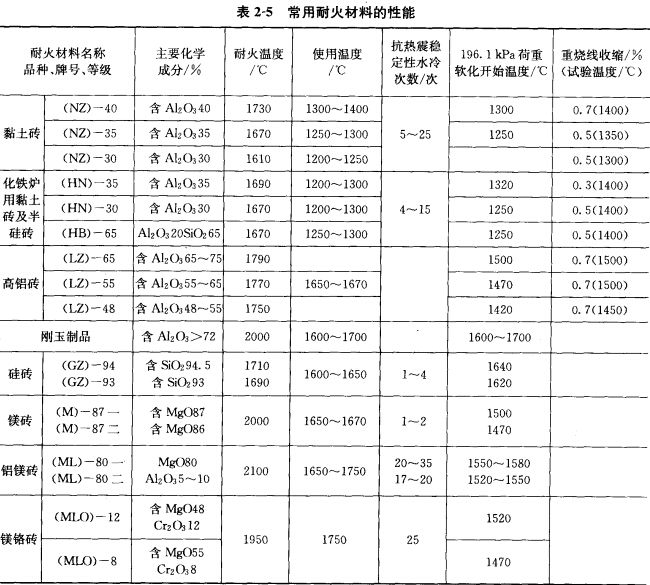

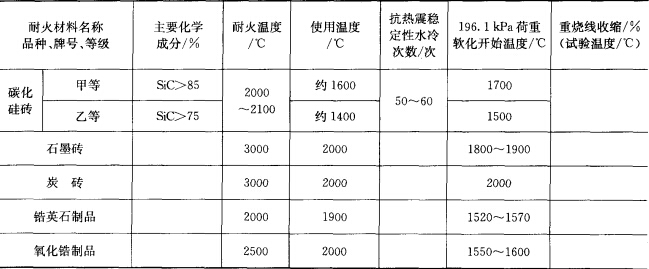

鐵合金礦熱爐常用耐火材料的性能指標列于表2—5中,包括耐火溫度、荷重軟化溫度、抗熱震穩(wěn)定性、高溫體積穩(wěn)定性和抗渣性能。

2、耐火材料選擇原則

? ? 耐火度高、荷重軟化溫度高、抗熱震穩(wěn)定性好、高溫體積穩(wěn)定性好和抗渣性好,這五項工作性能指標是評價耐火材料使用質(zhì)量優(yōu)劣的主要標準。原則上任何一種耐火材料都應(yīng)同時具有優(yōu)良的五項工作性能指標,但是實際上是難以辦到的。

耐火材料在實際使用過程小.雖然從整體上說,它長期和反復承受著高溫、溫度變化、熔融金屬、熔渣、爐氣的物理化學侵蝕和機械沖刷及其他應(yīng)力的綜合作用,但就局部來看,它不一定會同時承受上述各種作用。這就要求我們根據(jù)耐火材料實際所處的工作部位,正確地選擇和使用耐火材料,以便既能保證爐襯的使用壽命,又能降低成本。

3、鐵合金礦熱爐生產(chǎn)常用耐火材料

? ? (1)粘土磚。制造粘土磚的豐要原料是具有良好塑性和結(jié)合力的耐火動土易得,而且制造過程也比較簡單,因而粘土磚在冶金中使用極廣。

從粘土磚的性能指標可以看出,它在使用過程中的主要性能特點是,對酸性渣的抵抗能力較強,有較好的抗熱震性,有良好的保溫能力和一定的絕緣性能。在鐵合金生產(chǎn)中,年土磚主要用于砌筑礦熱爐暴露部位的爐墻爐襯,起保溫和絕熱作用的爐墻和爐底外層爐襯,或用于砌筑鐵水包內(nèi)襯。

(2)炭磚。制造炭磚的主要原料是碎焦炭和無煙煤,粘結(jié)劑是煤焦油或瀝青。從炭磚的性能指標可以看出,炭磚與其他普通耐火材料相比,不僅抗壓強度大,線膨脹系數(shù)小,耐磨性好,耐火度和荷重軟化溫度高,抗熱震性好,而且抗渣性特別好。

在鐵合金生產(chǎn)中,凡是冶煉不怕滲碳的鐵合金品種,部可采用炭磚作為爐襯材料。但是炭磚在向溫條件下極易氧化,因此炭磚主要用于砌筑礦熱爐不暴露于空氣部分爐墻、爐底和高爐風口以下部位的爐缸及出鐵流槽。由于炭磚導電系數(shù)大,使用炭磚爐襯,電極易上抬,可適當?shù)臏p少爐墻炭磚的高度和爐底炭磚的厚度。

?。?)高鋁磚。制造高鋁磚的主要原料是高鋁礬土,粘結(jié)劑為耐火粘土。從高鋁磚的性能數(shù)據(jù)可以看出,其最大優(yōu)點是耐火度高、荷重軟化溫度高、抗渣性好、機械強度大,而且這些性能隨Al2O3含量的增加提高很快。

在鐵合金的生產(chǎn)中,高鋁磚可用于砌筑礦熱爐出鐵口襯磚、高爐爐身、爐缸,也可用于砌筑鐵水包內(nèi)襯。

?。?)鎂磚和鎂砂。制造鎂磚的主要原料是菱鎂礦,粘結(jié)劑為水和鹵水或亞硫酸鹽紙漿廢液。

從鎂磚的性能數(shù)據(jù)可以看出,它在使用過程中的主要性能特點是耐火溫度高、對堿性渣有極好的抵抗能力。

在鐵臺金生產(chǎn)中,鎂磚主要用于砌筑電弧爐爐墻、爐底、中低碳錳鐵的鐵水包內(nèi)襯。用鎂鋁磚或鎂鉻磚代替鎂磚砌筑爐項。

冶金鎂砂的耐火溫度很高,因而在鐵臺金生產(chǎn)中,鎂砂常用于打結(jié)爐底,制作或修補爐墻、爐底,并可作為堵眼或制作打結(jié)錠模用材料。

4、鐵合金礦熱爐的砌筑

? ? 4.1砌筑及砌爐前準備工作

? ? (1)砌爐。鐵合金礦熱爐的爐襯很厚,尤其是爐底,目的是使爐體有較大的熱穩(wěn)定性,這樣可使冶煉過程正常進行。礦熱爐爐襯的使用壽命,除與冶煉操作、造渣制度和耐火材料質(zhì)量有關(guān)外,筑爐的質(zhì)量也是個十分重要的影響因素。筑爐就是用耐火材料砌筑爐體內(nèi)襯的’種操作。鐵合金礦熱爐爐襯通常只有兩種:炭磚爐襯和鎂磚爐村。下面介紹一下砌爐前的準備工作。

?。?)爐前的準備工作。

1)選粘土磚。即將同規(guī)格不同厚度的粘土磚經(jīng)過分選后分別堆放,以便砌爐保持同的粘土磚厚度相同。

2)炭磚的預(yù)砌加工。炭素爐襯炭磚在砌筑前需頸砌加工,按爐墻粘土磚內(nèi)圓直徑的大小,在木板或水泥地上畫一圓。從圓的中心線開始先擺放一排炭磚,然后兩邊分別擺放,每排炭磚、每塊炭磚間以及炭磚與爐墻粘土磚的距離為40~50mm,擺放時超出圓外的部分加工去掉。每層炭磚須砌和加工完畢后,按擺放位置用粉筆標上順序號碼,以便砌筑時按順序入爐。

爐壁炭磚應(yīng)加工成梯形,并使磚與磚之間的內(nèi)側(cè)縫為20~30mm,側(cè)縫外50~60mm。爐壁炭磚與爐墻粘土磚之間的距離為50~60mm。每排炭磚的橫縫面互相錯開并應(yīng)盡量減少磚縫數(shù)。

3)準備好砌爐工具(包括熔化底糊或電極糊的加熱設(shè)備)及其他砌爐材料。

4.2爐襯的砌筑

? ? (1)鋪石棉板。清除爐內(nèi)垃圾,于爐內(nèi)鋪一層厚20mm的石棉板,并用木錘打?qū)?,使之與爐殼緊密接觸。

?。?)鋪彈性層。在石棉板上鋪一層厚70~80mm,粒度為3~8mm的耐火磚顆粒,即所謂彈性層(出鐵口附近不留彈性層)。彈性層主要是為了防止因爐襯砌體受熱膨脹而損壞爐殼,同時兼起保溫隔熱和烘爐時便于氣體排出的作用。

?。?)砌粘土磚。在顆粒上層按人字形砌一層粘土磚,磚縫小于2mm,第二層以上爐底部土磚采用濕砌或于砌,砌縫都要小于1.5mm,且磚縫應(yīng)用泥漿或干部土粉充填密實,每層粘土磚之間交錯30°~50°。從爐底炭磚周圍至爐口的爐壁粘土磚均采用濕砌,可在其中等距離的砌8~12個大小為10mm×(25~30)mm的排氣孔。爐底粘土磚的總厚度應(yīng)根據(jù)圖紙要求確定。

?。?)砌炭磚。

1)砌爐底炭磚。最后一層爐底粘土磚砌完后,開始砌炭磚周圍的爐墻粘土磚,爐壁粘土磚砌到高度與炭磚高度大致相同時,可砌爐底炭磚。炭磚與粘土磚之間用糊填充。第一層炭磚的方向和出鐵口方向交錯60°,第二層炭磚和出鐵口方向相同(鋪—層厚度10~15mm的水平縫,用行墨粉和水玻璃按2:1比例均勻調(diào)制而成的水平)。炭磚之間寬40~50mm的立縫用底糊打結(jié),為防止鋪排好的炭磚在底糊打結(jié)時發(fā)生移動,可用木楔插人立縫使其固定,打結(jié)底糊時,先將加熱到120℃左右的底糊迅速倒人立縫中,并鋪成厚度約100mm左右,用加熱過(不能燒紅)的搗錘輕搗,然后用風錘搗固,宜至不在下沉時為止,整個搗糊操作必須均勻、有力、快速。按上述同樣方法,砌第二層炭磚。

2)砌爐墻炭磚,爐底炭磚砌好后,從出鐵口開始砌爐墻炭磚,爐墻炭磚與爐底炭磚之間的水平縫用水平糊填充,厚度約5mm。為了便于用底糊打結(jié)立縫,爐墻炭磚的內(nèi)側(cè)縫均用木板擋牢,底糊的打結(jié)方法與前相同。爐墻炭磚上郊用粘土磚砌成梯形,以便于操作。

?。?)鋪補償糊。為補償爐底炭磚立縫底糊加熱焦化后的收縮,須在底糊縫面上鋪搗寬100mm、高30mm的所謂補償糊,在爐墻炭磚和爐底炭磚處的邊緣直角處也須用底糊搗打,這有助于防止鐵水從爐底炭磚與爐墻炭磚接觸處滲出。

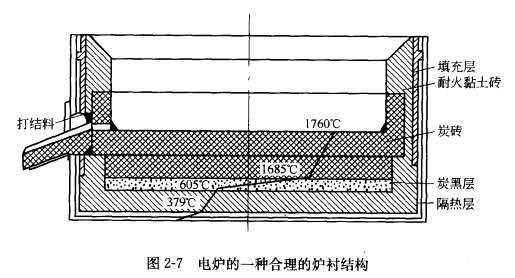

(6)貼粘土磚或涂石灰漿。為了避免烘爐時爐墻炭磚氧化,還應(yīng)在爐墻內(nèi)壁平貼砌一層耐火粘土磚?;蛘咄恳粚邮?。砌好的爐襯如圖2—7所示。

—般來說,爐底炭磚和出鐵口附近的爐墻是礦熱爐體侵蝕最嚴重的部位,因而,要特別重視出鐵口附近的爐襯的砌筑與底糊的打結(jié)。

4.3鎂磚爐襯的砌筑

? ? (1)鎂磚礦熱爐爐襯砌筑。鎂磚爐襯的礦熱爐和炭質(zhì)爐襯的礦熱爐—樣,在爐殼上也貼有石棉板和彈性層。爐底粘土磚全部采用干砌,粘土磚以上爐底和爐襯全部采用鎂磚側(cè)砌,磚縫用鎂砂粉或用比例為1:2的加熱過的鉻礦粉和鎂砂粉的混合物填充。

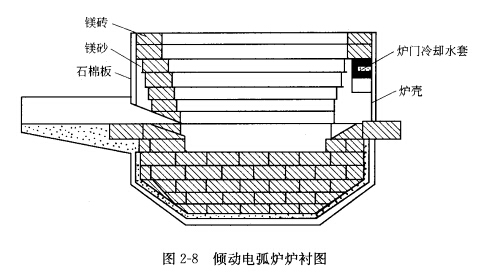

?。?)鎂磚電弧爐爐襯砌筑。小型電弧爐砌筑時,通常沒有石棉板和彈性層,而是在爐殼與鎂磚襯之間用以鹵水(或水玻璃)為粘結(jié)劑的鎂砂來填無。鎂磚均采用人字形側(cè)砌,上下兩層之間交錯30°,小于1mm的磚縫用鎂砂粉或由10%粘土粉,20%~30%鎂砂粉,60%~70%鉻礦粉組成的干填料來填充。

爐墻鎂磚一般采用團下往上,逐漸向爐殼力向收縮的砌筑。圖2—8為傾動電弧爐爐襯圖。有的工廠采用大塊鎂磚立砌爐底,以防止出現(xiàn)爐底翻起現(xiàn)象。

爐蓋以鎂鋁磚或鎂磚采用放射性成人字形側(cè)砌。

上一篇:輕燒白云石回轉(zhuǎn)窯耐火材料 下一篇:耐火材料原料

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠