? ?

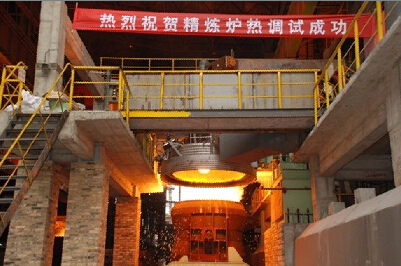

? ? 1.1 ?爐外精煉對耐火材料的要求和分類

? ? 盡管爐外精煉方法和設(shè)備的種類繁多且彼此間存在較大差異,但爐外精煉用耐火材料受到的損毀作用有很多共同之處。它們普遍遭受的作用包括:

(1)長時(shí)間高溫、真空作用;

? ? (2)爐渣的侵蝕、浸透作用;

? ? (3)爐渣和鋼液的強(qiáng)烈沖刷與磨損作用;

? ? (4)溫度驟變熱震作用。

對爐外精煉用耐火材料的基本要求:

?。?)耐火度高,穩(wěn)定性好,能抵抗?fàn)t外精煉條件下的高溫與真空作用;

? ? (2)氣孔率低,體積密度大,組織結(jié)構(gòu)致密,以減少爐渣的浸透;

? ? (3)強(qiáng)度大,耐磨損,能抵抗鋼渣沖刷磨損;

? ? (4)耐侵蝕性好,能抵抗酸-堿性爐渣的侵蝕作用;

? ? (5)熱穩(wěn)定性好,不發(fā)生熱震崩裂剝落;

? ? (6)不污染鋼液,有利于鋼液的凈化作用;

? ? (7)對環(huán)境的污染小;

? ? (8)從經(jīng)濟(jì)效益出發(fā),要求鋼包襯有良好的施工性能且價(jià)格適當(dāng)。

隨著爐外精煉技術(shù)的發(fā)展,鋼包不僅是儲運(yùn)鋼水的容器,還擔(dān)負(fù)爐后鋼水的精煉處理。由于鋼水溫度提高,在鋼包內(nèi)停留時(shí)間延長,加上精煉過程的攪拌和熔渣的侵蝕作用,對鋼包用耐火材料提出了更高的要求。

鋼包用耐火材料,已從定形制品向不定形材料演變,并向全不定形化發(fā)展。由于各國資源和條件不同,各鋼廠的冶煉工藝和冶煉鋼種千差萬別,爐外精煉鋼包內(nèi)襯用耐材的品種和類型以及內(nèi)襯耐火材料結(jié)構(gòu)呈多樣化的發(fā)展,大致上可分為以下幾類:

?。?)以鋁鎂碳磚為主要耐火材料的鋁鎂磚鋼包內(nèi)襯;

? ? (2)以白云石磚為主要耐火材料的白云石磚鋼包內(nèi)襯;

? ? (3)以鋁鎂尖晶石澆注料為主要耐火材料的鋁鎂尖晶石澆注鋼包內(nèi)襯;

? ? (4)MgO-CaO-C磚鋼包內(nèi)襯;

? ? (5)全MgO-C磚鋼包內(nèi)襯;

? ? (6)鎂鉻磚鋼包內(nèi)襯。

上述六種鋼包內(nèi)襯中,前三種鋼包內(nèi)襯占絕大多數(shù)。

我國鋼包內(nèi)襯材質(zhì)主要有兩大類:鋁硅系材質(zhì)為主的包襯和鎂鈣系為主的包襯。鋁硅系材質(zhì)為主的包襯主要有:鋼包用不燒磚:鋁鎂磚和鋁鎂碳磚(水玻璃結(jié)合)、樹脂結(jié)合鋁鎂碳質(zhì)磚、鎂鋁碳磚。鋼包用不定形耐火材料:水玻璃鋁鎂質(zhì)耐火搗打料、水玻璃鋁鎂質(zhì)耐火澆注料、超低水泥耐火澆注料、礬土尖品石耐火澆注料。

我國鎂鈣系為主的包襯主要有燒成油浸白云石磚、電熔鎂白云石磚等,隨著冶煉潔凈鋼的增加,需進(jìn)一步擴(kuò)大應(yīng)用范圍。今后,堿性耐火材料及其含碳的鎂碳質(zhì)和鎂鈣碳質(zhì)不定形耐火材料的研究與開發(fā)十分必要。

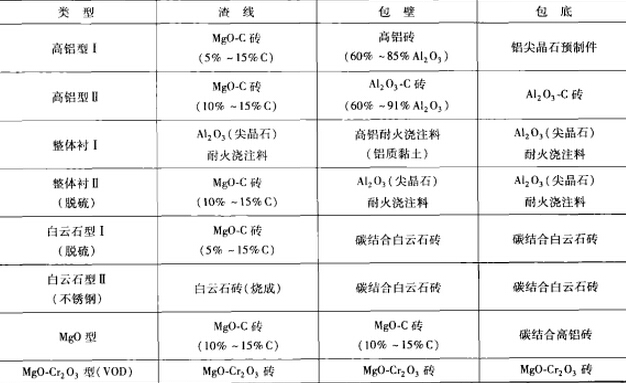

由于精煉過程、操作條件及耐火材料設(shè)計(jì)思路不同,在實(shí)際應(yīng)用中,鋼包內(nèi)襯在不同鋼廠和不同地區(qū)有很大區(qū)別,鋼包內(nèi)襯幾種典型的設(shè)計(jì)方案見表7-1。

表7-1 ?幾種典型精煉用鋼包耐火材料的設(shè)計(jì)

? ? 1.2 ?爐外精煉用主要耐火材料及性能

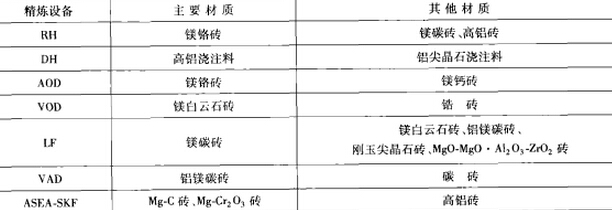

? ? 爐外精煉方法和設(shè)備種類繁多,爐外精煉用耐火材料也多種多樣,精煉設(shè)備所用典型耐火材料見表7-2。

表7-2精煉設(shè)備用典型耐火材料

? ? 1.2.1 ?鎂鉻磚

? ? 鎂鉻磚是以鎂砂和鉻礦為主要原料生產(chǎn)的含W(MgO)55%~80%,W(Cr2O3)8%~20%的堿性耐火材料。鎂鉻磚耐火度高、荷重軟化溫度高、抗熱震性能優(yōu)良、抗?fàn)t渣侵蝕、適應(yīng)的爐渣堿度范圍寬,為爐外精煉用的最重要的耐火材料之一。

A 鎂鉻磚的分類

? ? 鎂鉻磚的主要礦物為方鎂石、尖晶石和少量的硅酸鹽。尖晶石相包括原鉻礦中的尖晶石和燒成過程中形成的二次尖晶石。硅酸鹽相包括鎂橄欖石和鈣鎂橄欖石。根據(jù)制品所用原料和工藝特點(diǎn),鎂鉻磚分為:硅酸鹽結(jié)合鎂鉻磚;直接結(jié)合鎂鉻磚;再結(jié)合鎂鉻磚;半再結(jié)合鎂鉻磚;預(yù)反應(yīng)鎂鉻磚及不燒鎂鉻磚和電熔鎂鉻磚。爐外精煉用的鎂鉻磚主要為前五種類型的鎂鉻磚,現(xiàn)分述如下。

a 硅酸鹽結(jié)合鎂鉻磚

? ? 硅酸鹽結(jié)合鎂鉻磚即普通鎂鉻磚,是以燒結(jié)鎂砂和一般耐火級鉻礦為原料,按適當(dāng)比例配合,以亞硫酸鹽紙漿廢液為結(jié)合劑,混煉成形,約于1600℃下燒成制得。在硅酸鹽結(jié)合鎂鉻磚中,SiO2雜質(zhì)含量較高(2.98%~4.5%),制品的燒結(jié)是在液相參與下完成的,在主晶相之間形成以鎂橄欖石為主的硅酸鹽液相粘結(jié)在一起的結(jié)合,又稱陶瓷結(jié)合。由于SiO2雜質(zhì)含量高,硅酸鹽結(jié)合鎂鉻磚的高溫抗侵蝕性能較差,強(qiáng)度較低。在爐外精煉裝置中,應(yīng)用于非直接接觸熔體的內(nèi)襯部位。

? ? 直接結(jié)合鎂鉻磚是以高純鎂砂和鉻礦為原料,高壓成形,于1700~1800℃下燒成制得的優(yōu)質(zhì)固相結(jié)合鎂鉻質(zhì)耐火材料。在直接結(jié)合鎂鉻磚中,由于SiO2雜質(zhì)含量低(<2%),在高溫下形成的硅酸鹽液相孤立分散于主晶相晶粒之間,不能形成連續(xù)的基質(zhì)結(jié)構(gòu)。主晶相方鎂石和尖晶石之間形成方鎂石一方鎂石、方鎂石一尖晶石的直接結(jié)合。因此,直接結(jié)合鎂鉻磚的高溫機(jī)械強(qiáng)度高、抗渣性好、高溫下體積穩(wěn)定,用于RH、DH真空脫氣裝置、VOD爐、AOD爐等爐外精煉裝置。

c 再結(jié)合鎂鉻磚

? ? 再結(jié)合鎂鉻磚又稱電熔顆粒再結(jié)合鎂鉻磚。以菱鎂礦(或輕燒鎂粉)和鉻礦為原料,按一定配比,投入電爐中熔化,合成電熔鎂鉻熔塊,然后破碎、混煉、高壓成形,于1750℃以上高溫?zé)芍频?。在這種制品中,方鎂石為主晶相,鎂鉻尖晶石為結(jié)合相,硅酸鹽相很少,以島狀孤立存在于主晶相之間。再結(jié)合鎂鉻磚具有高的高溫強(qiáng)度和體積穩(wěn)定性,耐侵蝕,抗沖刷,耐熱震性介于直接結(jié)合磚和熔鑄磚之間,適用于RH、DH真空脫氣室、AOD爐風(fēng)口區(qū)、VOD爐、LF爐渣線等部位。

d 半再結(jié)合鎂鉻磚

? ? 半再結(jié)合鎂鉻磚系以部分電熔合成鎂鉻砂為原料,加入部分鉻礦和鎂砂或燒結(jié)合成鎂鉻料作細(xì)粉,按常規(guī)制磚工藝高溫?zé)芍频?。半再結(jié)合磚的主要礦物組成為方鎂石、尖晶石和少量硅酸鹽,方鎂石晶間尖晶石發(fā)育完全,方鎂石一方鎂石和方鎂石一尖晶石間直接結(jié)合,硅酸鹽相呈孤立狀態(tài)存在于晶粒間。半再結(jié)合鎂鉻磚組織結(jié)構(gòu)致密,氣孔率低,高溫強(qiáng)度高,抗侵蝕能力強(qiáng),耐熱震性能優(yōu)于再結(jié)合鎂鉻磚,用于RH和DH真空脫氣浸漬管、VOD爐、LF爐、AOD爐等爐外精煉裝置的渣線部位。

e 預(yù)反應(yīng)鎂鉻磚

? ? 預(yù)反應(yīng)鎂鉻磚系以輕燒鎂粉和鉻鐵礦為原料,經(jīng)共同細(xì)磨成小于0.088mm細(xì)粉,壓制成荒坯或球,于1750~1900℃鍛燒成預(yù)反應(yīng)燒結(jié)料,再按常規(guī)制磚工藝生產(chǎn),破碎、混碾、高壓成形并在1600-1780℃下燒成制得。預(yù)反應(yīng)鎂鉻磚的主要礦物組成為方鎂石、尖晶石和少量硅酸鹽,晶問直接結(jié)合程度高。預(yù)反應(yīng)鎂鉻磚的組織結(jié)構(gòu)致密,成分均勻,氣孔率低,高溫強(qiáng)度高,抗渣性好,耐熱震性能較好,可用于VOD爐、LF爐和ASEA-SKF爐等爐外精煉爐的渣線部位。

B 鎂鉻磚的組成與性能

? ? 鎂鉻磚的主要成分為MgO和Cr2O3,還含有較多的Fe2O3和Al2O3及少量的CaO和SiO2等氧化物,它們對鎂鉻磚性能的影響錯(cuò)綜復(fù)雜,給耐火材料的生產(chǎn)和選用帶來困難。

隨著鎂鉻磚中的W(Cr2O3)增加,鎂鉻磚的抗侵蝕性能提高,而鎂鉻磚的抗熱震性能降低。因此,在以爐渣侵蝕為主要損毀機(jī)理的場合下,宜選用W(Cr2O3)較高的鎂鉻磚;而在以熱震損毀為主的場合下,宜選用W(Cr2O3)較低的鎂鉻磚。

1.2.2 MgO-CaO系耐火材料

? ? 由于MgO-CaO系耐火材料具有原料來源豐富,價(jià)格比鎂鉻磚低廉,對高堿度爐外精煉爐渣的抗侵蝕性能好,有利于鋼液凈化,對環(huán)境污染小等優(yōu)點(diǎn),在AOD爐、VOD爐和精煉鋼包渣線等爐外精煉裝置中的應(yīng)用日益增加。

A MgO-CaO系耐火材料的分類

? ? MgO-CaO系耐火材料為W(MgO)=40%~80%、W(Cr2O3)=40%的耐火材料,包含白云石磚、鎂白云石磚和鎂鈣碳磚。

a 白云石磚

? ? 白云石磚系以經(jīng)煅燒的白云石砂為主要原料制成W(CaO)>40%、W(MgO)>30%的堿性耐火材料。按生產(chǎn)工藝不同分為焦油結(jié)合白云石磚、輕燒油浸白云石磚和燒成油浸白云石磚等,后者又稱陶瓷結(jié)合白云石磚。生產(chǎn)焦油結(jié)合白云石磚時(shí),先將白云石顆粒和粉料烘烤預(yù)熱,加入脫水的焦油或?yàn)r青7%~10%,攪拌混合,機(jī)壓成形,制得的磚經(jīng)過250~400℃低溫加熱處理,或經(jīng)1000~1200℃中溫處理,再經(jīng)真空一加壓油浸,制得輕燒油浸自云石磚。燒成油浸白云石磚的生產(chǎn)工藝與上述工藝的區(qū)別在于臨界顆粒減小,一般采用5mm或3mm的顆粒,結(jié)合劑采用石蠟或無水聚丙烯,磚坯經(jīng)過1600℃或更高溫度的煅燒,形成陶瓷結(jié)合,再經(jīng)真空-加壓油浸,以提高制品的性能和防止水化。白云石磚抗堿性爐渣的侵蝕性強(qiáng),但在空氣中易水化,不易長期存放。燒成油浸白云石磚的荷重軟化溫度達(dá)1700℃以上,1400℃的高溫抗折強(qiáng)度可達(dá)12MPa,適用于AOD爐、VOD爐及鋼包內(nèi)襯等。

b 鎂白云石磚

? ? 鎂白云石磚是以MgO和CaO為主要成分的堿性耐火材料,W(MgO)=50%~80%,W(CaO)=40%~10%。有焦油結(jié)合鎂白云石磚、輕燒油浸鎂自云石磚和燒成或陶瓷結(jié)合油浸鎂白云石磚等品種。生產(chǎn)工藝與制造白云石磚時(shí)相似,它們的配料原料可為天然白云石熟料加鎂砂或合成白云石熟料加鎂砂。其中,以用石灰或白云石加輕燒鎂砂人工合成的鎂質(zhì)白云石熟料作主原料的鎂質(zhì)白云石磚,具有更均勻的組成和組織結(jié)構(gòu),以及較好的抗水化和抗侵蝕等性能。與白云石磚相比,鎂白云石磚的MgO含量高,具有較好的抗?fàn)t渣侵蝕性能、抗水化性能和高溫強(qiáng)度。用鎂白云石磚取代鎂鉻磚應(yīng)用于AOD、真空精煉(RH、DH、VD)及LF,是我國爐外精煉用耐火材料的一個(gè)重大突破。

C 鎂鈣碳磚

? ? 鎂鈣碳磚系以白云石砂、氧化鈣砂、鎂砂和鱗片石墨為主要原料制造的不燒含碳堿性耐火制品。配料中的鎂鈣質(zhì)原料可為燒結(jié)或電熔白云石砂、燒結(jié)或電熔鎂白云石砂、燒結(jié)或電熔氧化鈣砂和鎂砂。因此,按配料中的主要骨料的品種,又相應(yīng)分別稱為白云石碳磚、鎂白云石碳磚、鎂鈣碳磚或鎂石灰碳磚。鎂鈣碳磚的生產(chǎn)工藝與MgO-C磚相似,不過要注意防止CaO水化,使用無水樹脂作結(jié)合劑。生產(chǎn)時(shí)先按成分要求配料,混煉成形,經(jīng)200~300℃低溫處理和真空加壓油浸處理。鎂鈣碳磚兼有鎂碳磚和白云石磚的優(yōu)良性能,具有較好的抗?fàn)t渣侵蝕性能和抗?jié)B透性能。

B MgO-CaO系耐火材料的組成與性能

? ? MgO-CaO系耐火材料的主要成分為MgO和CaO,主晶相為方鎂石(MgO)和石灰(CaO)。它們之間在高溫下不形成新的化合物,相關(guān)系比較簡單,W(CaO)/W(MgO)與耐火材料的性能有密切的關(guān)系,需根據(jù)實(shí)際使用條件,選用適當(dāng)W(CaO)/W(MgO)的耐火材料。

MgO-CaO-C系耐火材料在高溫真空下隨著CaO含量的提高,耐火材料在真空下的穩(wěn)定性提高。采用高堿度渣精煉工藝的裝置,常以MgO-CaO-C系耐火材料作為內(nèi)襯;而對于采用較低堿度渣工藝精煉的裝置,一般用MgO-Cr2O3-Al2O3系耐火材料作為內(nèi)襯。

1.2.3 鎂碳磚

? ? 鎂碳磚是以電熔鎂砂、高溫死燒鎂砂和鱗片石墨為主要原料,以酚醛樹脂作結(jié)合劑制造的不燒含碳堿性耐火材料。其生產(chǎn)工藝與一般耐火磚基本相同,但不需煅燒,只需經(jīng)過200~250℃熱處理。為提高磚的抗氧化性能,配料中常添加Al、Si、Mg等金屬粉及SiC粉。鎂碳磚在高溫下使用過程中,形成碳結(jié)合。耐火材料中的鎂砂和碳素材料之間不存在互熔關(guān)系,鎂砂和石墨各自保持自己的特性,并互相彌補(bǔ)它們的缺點(diǎn),使鎂碳磚具有優(yōu)良的抗渣侵蝕性能、抗?fàn)t渣滲透性能和耐熱震性能。按YB 4074-91標(biāo)準(zhǔn),根據(jù)含碳量多少,鎂碳磚分為三類:(1)W(C)=10%,W(MgO)=76%~80%;(2)W(C)=14%,W(MgO)=74%~76%;(3)W(C)=18%,W(MgO)=70%~72%。在爐外精煉裝置中,鎂碳磚主要應(yīng)用于各種鋼包精煉爐內(nèi)襯的渣線部位,一般使用碳含量較低的鎂碳磚(W(C)<14%)。

鎂碳磚的優(yōu)良抗?fàn)t渣滲透性、耐侵蝕性能及耐熱震性能,在很大程度上歸功于石墨(碳)所起的作用。石墨可有效地阻止?fàn)t渣的滲透,提高磚的熱傳導(dǎo)率和降低磚的彈性模量,但石墨含量增加,會使磚的強(qiáng)度下降和抗氧化性能降低。一般碳含量在10%~20%范圍內(nèi),鎂碳磚的耐侵蝕性能最好。

1.2.4 Al2O3-MgO-C系耐火材料

? ? A Al2O3-MgO-C系耐火材料的分類

? ? Al2O3-MgO-C系耐火材料是為滿足鋼包內(nèi)襯惡劣的使用條件而開發(fā)的代替高鋁磚的鋼包內(nèi)襯專用耐火磚。按制品的主要成分和制磚原料,包含鋁鎂碳磚、鋁鎂尖晶石碳磚和鎂鋁碳磚。

鋁鎂碳磚是以W(Al2O3) >85%的燒結(jié)高鋁礬土熟料為骨料,加入電熔鎂砂或燒結(jié)鎂砂細(xì)粉和鱗片石墨,以酚醛樹脂作結(jié)合劑,機(jī)壓成形后,經(jīng)200~250℃熱處理而制得。鋁鎂碳磚含W(Al2O3)=60%~70%,W(MgO)=8%~14%,W(C)=8%~10%。為提高耐火磚的抗氧化性能,配料中可適當(dāng)添加金屬鋁粉、硅粉和SiC粉。鋁鎂碳磚具有含碳耐火材料的特性,抗?fàn)t渣滲透,耐侵蝕性好,耐熱震性好,價(jià)格比較低,適用于各種精煉鋼包非渣線部位。在使用過程中,在工作面附近的顆粒骨料周圍,MgO與Al2O3反應(yīng)形成耐侵蝕的鋁鎂尖晶石,并伴有一定的體積膨脹,可使磚縫縮小,內(nèi)襯變得致密。

鋁鎂尖晶石碳磚的生產(chǎn)工藝與鋁鎂碳磚相同,區(qū)別在于采用預(yù)先燒結(jié)合成的鋁鎂尖晶石熟料作原料,取代或替代部分礬土和鎂砂,從而可以調(diào)整和控制使用過程中尖晶石的形成和由此造成的膨脹效應(yīng),有利于改善耐火材料的抗侵蝕性能和在高溫下的體積穩(wěn)定性。鋁鎂尖晶石碳磚的組成和性質(zhì)為:W(Al2O3)=74%,W(MgO)=8%~10%,W(C)=5%~9%,體積密度為3.09g/cm3,顯氣孔率為3%,耐壓強(qiáng)度為92.2MPa(110℃×24h)和32.5MPa(1600℃×3h),高溫抗折強(qiáng)度為7.8MPa(1400℃×1h),線變化率為+1.5%(1600℃×3h),荷重軟化溫度高于1700℃(0.2MPa×0.6%)。

鎂鋁碳磚與鋁鎂碳磚的主要差別在于作為主成分的Al2O3和MgO的含量做了正好相反的變化,即前者M(jìn)gO含量高,Al2O3含量低,而后者M(jìn)gO含量低,Al2O3含量高。鎂鋁碳磚的組成和性質(zhì)為:W(MgO)=65%~75%,W(Al2O3)=5%~15%,W(C)=5%~12%。體積密度為2.89~2.96g/cm3,顯氣孔率為4.13%~5.6%,常溫耐壓強(qiáng)度為82.7~98.6MPa,荷重軟化溫度高于1700℃。

B Al2O3-MgO-C系耐火材料的組成與性能

? ? Al2O3-MgO-C磚在爐外精煉鋼包內(nèi)襯上使用時(shí),在磚的工作面附近,磚的主要成分Al2O3和可發(fā)生反應(yīng)生成鋁鎂尖晶石,并伴隨體積膨脹。鋁鎂碳磚的抗渣性和膨脹隨著MgO含量的增加而提高。燒后產(chǎn)生膨脹可使耐火材料內(nèi)襯的磚縫縮小,內(nèi)襯結(jié)構(gòu)變得致密,但是,如果加入量過多,磚的膨脹量過大,可造成開裂和使磚損毀。

隨著MgO含量的提高,鋁鎂碳磚的高溫荷重變形減少,即高溫耐火性能得到改善,但膨脹也隨之增大。隨著尖晶石加入量從。增加到20%,耐侵蝕性顯著提高,但當(dāng)尖晶石加入量超過%時(shí),由于基質(zhì)中Al2O3含量增加,磚的耐侵蝕性能反而下降。碳含量增加時(shí),彈性模量降低,燒后膨脹減少,有利于提高耐火材料的抗熱震性能。增加碳含量還可阻止?fàn)t渣滲透,提高耐火材料的抗渣性。但碳的缺點(diǎn)是易氧化,使磚的密度和強(qiáng)度降低,適宜的碳含量約為7%~9%。

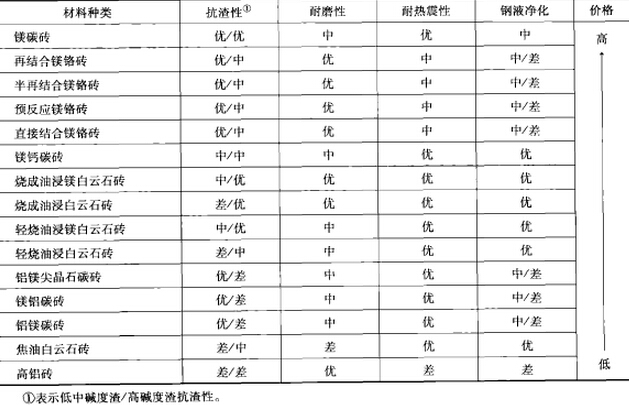

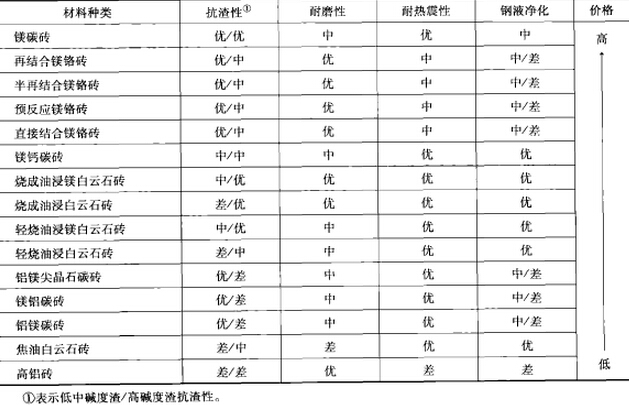

1.2.5 耐火材料的性能與價(jià)格比較

? ? 爐外精煉用耐火材料性能與價(jià)格比較如表7-3所示。

表7.3爐外精煉用耐火材料性能與價(jià)格比較

上一篇:耐火可塑料配方 下一篇:連鑄用耐火材料生產(chǎn)工藝

TAG標(biāo)簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價(jià)格

河南耐火材料廠