鎳鐵的熔點最低約為1436℃,但是,當鎳鐵中有一定的磷存在時,熔點將會下降,當鎳鐵含磷在6.0~1.0%時,它的熔點約為1200℃,因此,在平爐吹煉的過程中,保持鎳鐵含磷在6.5%左右,用平爐吹煉鎳鐵是完全可能的。

當溫度低于900℃時,磷比鐵、鈷、鎳和銅更容易氧化,其次序是P、Fe、Co、Ni、Cu。當溫度高于900℃時,鐵則比磷更容易氧化。隨著溫度的升高,兩者間氧化的速度差越大,這時,向熔融的磷鎳鐵中鼓入空氣時,在有熔劑氧化硅存在下,鐵優(yōu)先氧化,鎳鐵中將保留元素磷。

據試驗:用鎂磚作爐襯時,平均冶煉每小時被腐蝕為2.68毫米厚度,壽命最短;高鋁磚作爐襯時,壽命較鎂磚長,每小時冶煉時間腐蝕2.10毫米;用硅磚作爐襯就比高鋁磚優(yōu)越得多,平均每小時冶煉時間腐蝕僅為2.01毫米,用鋁鎂磚作爐襯的壽命較長,平均每一小時冶煉時間被腐蝕0.79毫米厚度。

試驗證明:在鋁鎂磚,高鋁磚,鎂磚和硅磚當中,用硅磚作爐頂,壽命最長。同時考慮到工藝中采用酸性爐渣以保留鎳鐵中的磷,所以選用硅磚作爐襯是合理而經濟的。

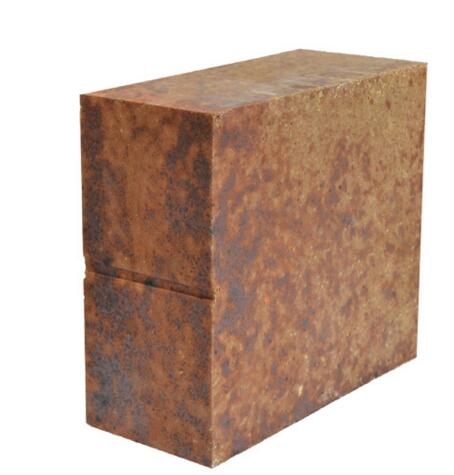

硅磚的主要成分是二氧化硅,含Si02達92%~94%。但二氧化硅與堿性氧化物(MgO、CaO、FeO等)容易發(fā)生造渣反應,因此在吹煉時,應減少氧化鎂和氧化鈣的含量到最低程度。為了避免對硅磚的腐蝕,必須采用飽和的二氧化硅渣型,當爐渣中保持有25%的二氧化硅含量時,硅磚被腐蝕速度可以減少到最小程度。

平爐烘爐操作規(guī)程

? ? 1、硅磚在600℃以下體積變化較大,在200~300℃及573℃兩個階段,隨溫度的改變,攣形更大,因此烘爐時,必須很好的控制。

2、用木柴點火升溫,在600℃以下升溫速度控制在每小時7~10℃,溫度達到200--300℃時保持一天。

? ? 3、繼續(xù)升溫至400℃時,檢查爐內水份是否完全被驅除,待水份除盡后,升溫至1250℃保持一天。

4、噴油,升溫至1250℃時,即可投料。

烘爐說明:

1、烘爐時做好詳細記錄,每小時記溫一次,并注意爐子膨脹情況。

2、應嚴格遵守烘爐曲線升溫,隨時注意爐子溫升均勻。

3、開始烘爐時可用木炭升溫,溫度達400℃時,可燒木柴,達到870℃時用柴油或重油升溫。

4、烘爐時經常檢查爐子松緊情況,不得過松和過緊。

5、爐膛溫度小于700℃時,用熱電偶測溫,高于700℃時用光學高溫計測溫。

6、已用過的爐子烘爐速度可適當提高,但平均升溫速度最高不得超過12℃/時。

上一篇:連鑄用耐火材料生產工藝 下一篇:高爐爐體噴涂技術及灌漿造襯技術

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠