耐火材料對(duì)潔凈鋼的生產(chǎn)有著重要影響,特別是在鐵水預(yù)處理、二次精煉、中間包以及連鑄過(guò)程中。這是因?yàn)樵谝睙掃^(guò)程中,耐火材料在高溫鋼水中的溶解增加鋼中相關(guān)元素的含量,或與熔鋼中的元素特別是非鐵元素反應(yīng)形成非金屬夾雜,以及耐火材料的熔損造成的非金屬夾雜都會(huì)對(duì)鋼水潔凈度造成一定影響。耐火材料對(duì)鋼水的污染不僅會(huì)影響鋼水成分,而且會(huì)對(duì)鋼材質(zhì)量性能造成重要影響。所以潔凈鋼冶煉用耐火材料不僅要有較高的抗熱沖擊性、抗侵蝕性,更重要的是對(duì)鋼水的無(wú)污染或低污染性,甚至對(duì)鋼液具有凈化及減少無(wú)機(jī)非金屬夾雜的作用。

1 潔凈鋼生產(chǎn)用耐火材料的選擇依據(jù)

從熱力學(xué)上講,高溫氧化物與鋼水存在一平衡氧含量(氧勢(shì)),耐火材料在熔鋼中平衡氧含量的大小對(duì)鋼水潔凈度有重要影響,因?yàn)檠鹾扛咭自斐射撍鲅鯊亩纬煞墙饘賷A雜物。通過(guò)計(jì)算不同氧化物對(duì)鋼水增氧的趨勢(shì),認(rèn)為耐火氧化物和復(fù)合耐火氧化物對(duì)鋼水的增氧作用由大到小的順序分別為Cr2O3>SiO2>Al2O3>MgO>ZrO2>CaO和MgO.Cr2O3>ZrO2.SiO2> 3Al2O3.2SiO2>2MgO.SiO2>2CaO.SiO2>MgO.Al2O3>CaO.Al2O3。所以在冶煉氧含量低的鋼種時(shí),適宜選用氧化鎂質(zhì)、氧化鋯質(zhì)、氧化鈣質(zhì)或者尖晶石質(zhì)等耐火材料。鋼水增硫與所使用的耐火氧化物及復(fù)合氧化物在鋼水中的平衡氧勢(shì)高低有關(guān),它與耐火氧化物在熔鋼中氧勢(shì)大小具有類(lèi)似的規(guī)律,堿性氧化物耐火材料有利于鋼水的脫硫。鋼水脫磷也與堿性耐火材料密切相關(guān),特別是與CaO和MgO。一般的耐火材料中磷含量很少,而采用磷酸鹽作為結(jié)合劑MgO質(zhì)耐火材料中要含一定量CaO,可以抑制向鋼水中增磷。另外,在澆鑄對(duì)磷含量要求較低的鋼種時(shí),中間包工作襯最好不要采用磷酸鹽作結(jié)合劑的耐火材料。在冶煉過(guò)程中,耐火材料中的水分或結(jié)合劑會(huì)造成鋼水增氫的危險(xiǎn),造成氫脆現(xiàn)象。1600℃時(shí)碳在鐵液中的溶解度為5.41%,在冶煉低碳鋼或超低碳鋼時(shí)含碳耐火材料中的碳極易溶解到鋼液中,造成鋼水的增碳,所以冶煉這類(lèi)鋼種時(shí)要特別注意含碳耐火材料的使用。

耐火材料的種類(lèi)也會(huì)對(duì)鋼水中夾雜物的種類(lèi)和形態(tài)產(chǎn)生一定的影響,使用鋁鎂(碳)質(zhì)耐火材料時(shí)主要是硅鋁酸鹽夾雜,MgO質(zhì)耐火材料時(shí)的夾雜物是鎂橄欖石復(fù)合氧化物,鎂鈣(碳)質(zhì)耐火材料夾雜物基體為CaO-Al2O3-SiO2-FeO系。通過(guò)調(diào)整冶金容器工作襯所用的耐火材料,可改變鋼水中夾雜物的形態(tài)和結(jié)構(gòu),有利于潔凈鋼的冶煉。用不同組成的鎂鋁質(zhì)澆注料作為爐襯對(duì)82B鋼進(jìn)行精煉,研究了不同的爐襯對(duì)鋼中夾雜的影響,結(jié)果表明:采用富鋁的鎂鋁質(zhì)爐襯精煉后的鋼中夾雜物是以SiO2為主的SiO2-Al2O3系夾雜,夾雜物尺寸大、硬度高;采用富鎂的鎂鋁質(zhì)爐襯精煉后,鋼中夾雜是以鎂鈣的硅鋁酸鹽為主的SiO2-MgO-CaO系復(fù)合夾雜,夾雜尺寸小、硬度低、塑性好。相比之下,富鎂的鎂鋁質(zhì)爐襯有利于潔凈鋼的冶煉。

2 潔凈鋼用耐火材料

2.1 精煉用耐火材料

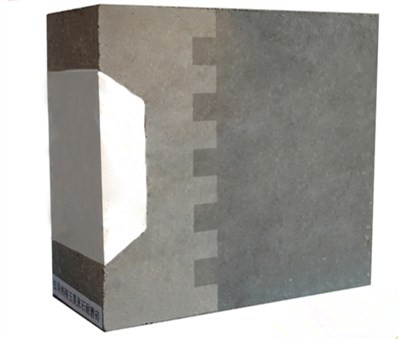

LF精煉是煉鋼工業(yè)中使用較多的爐外精煉設(shè)備之一,它不僅要求耐火材料的使用壽命長(zhǎng),而且還要對(duì)鋼水有凈化作用,至少不對(duì)鋼水產(chǎn)生污染。目前,能夠滿足這種要求的耐火材料只有鎂鈣質(zhì)耐火材料,包括燒成鎂鈣磚和不燒鎂鈣磚。鎂鈣質(zhì)耐火材料具有優(yōu)良耐高溫性能和抗?fàn)t渣侵蝕性能,其中的游離CaO能夠吸附鋼水中的〔S〕,〔P〕等非金屬夾雜物和在降低其尺寸(30μm~350μm)方面有明顯效果,且?jiàn)A雜物的硬度很小,有凈化鋼水的功能,這種耐火材料也廣泛應(yīng)用于不銹鋼冶煉的AOD爐中。但是MgO-CaO材料也存在易水化、難燒結(jié)、抗剝落性差等缺點(diǎn),制備性能優(yōu)良的MgO-CaO耐火材料,克服這些缺點(diǎn)勢(shì)在必行。開(kāi)發(fā)高檔MgO-CaO耐火材料、干式MgO-CaO搗打料、MgO-CaO澆注料等是今后的一個(gè)發(fā)展方向。研究表明,使用含碳鋁鎂尖晶石磚的脫硫率最高,有利于深脫硫,鎂碳磚次之,氧化鎂材料最差。但爐襯使用含碳鋁鎂尖晶石磚或鎂碳磚,將導(dǎo)致鋼液增碳,不利于低碳鋼生產(chǎn)。在LF精煉超低碳鋼時(shí),鋼包襯材質(zhì)應(yīng)該考慮使用無(wú)碳耐火材料。由于不污染環(huán)境、對(duì)鋼液的污染性小、高溫穩(wěn)定性好、與熔渣或金屬熔體的潤(rùn)濕性較差,MgAlON結(jié)合的堿性耐火材料可能適合于精煉爐用,但這種材料由于成本或制備的問(wèn)題還未應(yīng)用于實(shí)踐。在真空處理技術(shù)中RH生產(chǎn)效率最高、綜合能力最強(qiáng),是我國(guó)鋼廠近幾年和今后建設(shè)的重點(diǎn)。RH上部槽一般為鎂鉻耐火材料,但其有環(huán)保問(wèn)題,開(kāi)發(fā)無(wú)鉻耐火材料如鎂鋯磚、鎂鈣質(zhì)噴涂料等是RH用耐火材料的一個(gè)方向。

2.2 中包用耐火材料

精煉處理后的鋼水具有較高的純凈度,連鑄工序控制的重點(diǎn)是進(jìn)一步提高或保持鋼水的純凈度。因此,必須實(shí)行從鋼包—中包—結(jié)晶器的全程保護(hù)澆注,避免鋼水的二次氧化與污染,減少夾雜物的產(chǎn)生。中包包襯目前有涂料和干式料,尤其是MgO-CaO涂料,其CaO質(zhì)量分?jǐn)?shù)可達(dá)到40%以上,該涂料在使用過(guò)程中能起到凈化鋼水的作用。為提高使用壽命,干式料襯是當(dāng)前鋼廠多采用的中間包工作襯型,主要材質(zhì)是MgO質(zhì)或MgO-CaO質(zhì),進(jìn)一步研究的方向是可以凈化鋼液、去除非金屬夾雜的干式料。根據(jù)對(duì)中間包內(nèi)鋼水運(yùn)動(dòng)狀態(tài)等冶金原理的研究,在中間包內(nèi)增設(shè)擋渣墻、堰壩、緩沖器、氣幕等組合結(jié)構(gòu),以控制鋼水的流動(dòng)狀態(tài),使鋼水流動(dòng)的軌跡平穩(wěn),有利于夾雜物上浮并被有效清除,這些更加有利于潔凈鋼的生產(chǎn)。陶瓷過(guò)濾器也是超潔凈鋼所需的功能耐火材料,材質(zhì)上可分為Al2O3-SiO2、Al2O3-ZrO2、MgO-ZrO2、CaO、Al2O3、ZrO2等系列,用于大生產(chǎn)的一般為CaO或Al2O3陶瓷過(guò)濾器。

2.3 控流元件用耐火材料

我國(guó)鋼鐵工業(yè)連鑄滑板普遍使用Al2O3-C和Al2O3-ZrO2-C材料,其C含量一般為8%~12%,在澆鑄潔凈鋼時(shí)會(huì)對(duì)鋼水有增碳的問(wèn)題,使用低碳、超低碳或無(wú)碳的滑板材料是一個(gè)較好的選擇。連鑄“三大件”是實(shí)現(xiàn)全程保護(hù)澆注的關(guān)鍵性耐火材料,對(duì)防止鋼液二次氧化,消除非金屬夾雜,控制澆注穩(wěn)定性起著至關(guān)重要的作用,據(jù)報(bào)道通過(guò)長(zhǎng)水口并輔以氬封技術(shù),增氮量可小至1ppm~2ppm。連鑄“三大件”為含碳材料,在冶煉潔凈鋼時(shí)其最主要的問(wèn)題是增碳污染,減少材料的碳含量可降低這種危害,但隨之而來(lái)的問(wèn)題是材料的抗熱沖擊性降低,使用的安全性得不到保證。基于這種狀況,開(kāi)發(fā)了內(nèi)襯復(fù)合無(wú)碳層的長(zhǎng)水口或浸入式水口,而制品外部這種情況還未得到有效的改善,浸入鋼水的部位使用無(wú)碳或低碳的材料是未來(lái)長(zhǎng)水口或浸入式水口的一個(gè)研發(fā)重點(diǎn)。在澆注某些鋼種時(shí),氧化鋁會(huì)逐漸富集在水口內(nèi)壁,影響了連鑄生產(chǎn)和鋼材的質(zhì)量,使用防堵塞的浸入式水口可有效的改善這種狀況,這種水口一般是內(nèi)襯復(fù)合了特定材質(zhì)如尖晶石、CaZrO3-C、Al2O3-SiO2等,使表面反應(yīng)性低或與堵塞物形成低熔點(diǎn)物質(zhì)等。隨著對(duì)鋼水潔凈度的要求越來(lái)越高,要盡量避免保護(hù)渣的卷入,結(jié)晶器內(nèi)鋼水的流動(dòng)狀態(tài)與浸入式水口內(nèi)部結(jié)構(gòu)和出口角度等有較大的關(guān)系,優(yōu)化浸入式水口結(jié)構(gòu),改善鋼液在結(jié)晶器內(nèi)的分布狀況則顯得格外重要。整體塞棒棒頭的熔損是造成對(duì)鋼水污染的主要來(lái)源,通過(guò)降低棒頭的碳含量,不僅可以減輕污染,而且使用壽命也可以大幅度提升,某廠使用的低碳塞棒可使鋼水的碳增量降低2.5ppm。

2.4 低碳、無(wú)碳耐火材料的研究

研究表明,含碳耐火材料中碳的含量、防氧化劑的種類(lèi)及制備工藝均對(duì)鋼水中的增碳效應(yīng)產(chǎn)生影響,但碳含量為主要因素。在澆鑄低碳鋼或者超低碳鋼時(shí)鋼包渣線使用碳含量高的鎂碳材料不僅會(huì)造成對(duì)鋼水的增碳,而且鎂碳材料具有較高的導(dǎo)熱系數(shù),鋼包降溫問(wèn)題也很突出,降低鎂碳材料的碳含量則是一個(gè)較好的選擇,但隨之帶來(lái)的抗剝落性、抗渣性差等是限制其發(fā)展的主要瓶頸,這也成為當(dāng)前的一個(gè)研究熱點(diǎn)。通過(guò)添加金屬(Al、Al/Mg、Si等)、碳化物(SiC、B4C、TiC等)、氮化物(TiN、TiCN等)、硼化物(ZrB2、CaB6等)、納米顆粒(納米炭黑)等表明,它們均對(duì)材料性能產(chǎn)生了明顯的改善作用。寶鋼在使用VOD冶煉不銹鋼時(shí),包襯選用了碳含量為4%和6%的鎂碳材料,不僅沒(méi)有影響到不銹鋼鋼水質(zhì)量,而且可明顯提高使用壽命,降低耐火材料消耗。

超低碳鋼、純凈鋼的冶煉中需要使用低碳或無(wú)碳耐火材料,以減少耐火材料向熔鋼的增碳效應(yīng)。與碳含量高的耐火材料相比,開(kāi)發(fā)低碳耐火材料要解決其抗熔渣侵蝕性、抗熱震性等問(wèn)題,在這方面已有較多的報(bào)道。目前碳含量在3%的MgO-C材料的應(yīng)用已有報(bào)道,但使用性能和壽命仍有待提高。最近報(bào)道了一種新的制備低碳耐火材料的理念,即采用催化生長(zhǎng)法原位獲得含有碳化物纖維/氧化物纖維或碳納米管的、顯微結(jié)構(gòu)均勻的低碳MgO-C材料,通過(guò)優(yōu)化材料的顆粒結(jié)構(gòu)、催化劑的選擇等,所制備材料不僅具有足夠的強(qiáng)度,也具有較好的抗熱震性能和抗熔渣侵蝕性能。制備低碳MgO-C材料的方法也可以用于制備其他的低碳含碳耐火材料,如Al2O3-C、ZrO2-C耐火材料,因?yàn)檫B鑄過(guò)程所使用的這類(lèi)材質(zhì)功能性耐火材料碳含量均較高,在鑄造過(guò)程中使鋼水增碳。采用催化生長(zhǎng)法原位獲得或采用其他方法獲得含有碳纖維或碳納米管的、結(jié)構(gòu)均勻的低碳含碳功能耐火材料,如低碳滑板、長(zhǎng)水口、塞棒和浸入式水口等,用于潔凈鋼、超低碳鋼或純凈鋼生產(chǎn)非常有意義。

無(wú)碳鋼包材料由于自身不含碳,不污染鋼水,不給鋼水增碳,特別適合冶煉低碳鋼、超低碳鋼、潔凈鋼,受到冶煉優(yōu)質(zhì)合金鋼企業(yè)的青睞。鋼包襯的無(wú)碳化、堿性化是冶煉潔凈鋼的新需要,是鋼包襯用耐材的發(fā)展方向。無(wú)碳材料有整體澆注料(主要為剛玉-尖晶石質(zhì)、剛玉-氧化鎂質(zhì)澆注料)、澆注預(yù)制塊、無(wú)碳機(jī)壓成型磚(鋁鎂質(zhì)或鋁尖晶石質(zhì))等。中鋼洛耐院研究開(kāi)發(fā)的無(wú)碳澆注料在國(guó)內(nèi)鋼廠的LF-VD精煉爐中使用,取得了使用壽命達(dá)到120爐次后殘厚仍有110mm厚的良好業(yè)績(jī)。

3 結(jié)論

耐火材料的材質(zhì)與結(jié)構(gòu)配置是影響潔凈鋼質(zhì)量和性能的重要因素,包襯使用堿性和無(wú)碳耐火材料是降低耐火材料污染的重要方面;功能耐火材料要求低碳或無(wú)碳,減少對(duì)鋼水增碳,開(kāi)發(fā)無(wú)碳復(fù)合功能耐火材料是今后的重要研究課題;合理配置中間包內(nèi)耐火材料以及優(yōu)化浸入式水口出口結(jié)構(gòu)對(duì)改善鋼液的流動(dòng)狀態(tài)有積極作用,可有效減少卷渣、促進(jìn)夾雜物的上浮。另外,潔凈鋼用低污染耐火材料集成技術(shù)也是今后的研究方向。