摘要:現(xiàn)有耐火磚干燥窯普遍存在熱能浪費(fèi)大、熱效率低、生產(chǎn)效率低以及車間熱污染、環(huán)境污染等問題。本文提出一種集群間歇式耐火磚干燥窯余熱利用新工藝,采用余熱回收技術(shù)回收窯體和耐火磚在降溫段排放的物理顯熱,用來對(duì)剛剛進(jìn)入升溫段的冷窯和冷磚坯進(jìn)行預(yù)熱,可以節(jié)能約30%,對(duì)耐火材料行業(yè)節(jié)能減排、降本增效具有重要的參考價(jià)值。

關(guān)鍵詞:干燥窯;節(jié)能;余熱利用

引言

? ? 目前,鋼鐵行業(yè)使用的鎂碳磚、輕質(zhì)耐火磚等耐火材料普遍是將配料壓制成型,然后經(jīng)過約220℃低溫干燥處理而成。干燥工藝分為升溫、保溫及降溫個(gè)過程。干燥采用電加熱方式加熱,消耗大量電能。現(xiàn)有干燥窯各窯獨(dú)立周期性運(yùn)行,屬間歇式加熱設(shè)備,干燥周期結(jié)束后打開爐門自然散熱冷卻至出窯溫度(見圖1)。據(jù)中國(guó)耐火材料協(xié)會(huì)的初步統(tǒng)計(jì),目前,電干燥仍為主流干燥工藝。

現(xiàn)有干燥工藝存在的問題如下:

1)大量物理顯熱浪費(fèi),余熱沒有得到充分利用,熱效率低;

? ? 2)自然冷卻速度慢、生產(chǎn)效率低、設(shè)備利用率不高;

? ? 3)夏季高溫,熱煙氣呈無組織排放狀態(tài)排到車間里,造成車間高溫效應(yīng),工人勞動(dòng)條件惡化;

? ? 4)廢氣向車間無組織排放,污染車間空氣,影響工人身體健康。

為了解決傳統(tǒng)干燥窯存在的上述問題,提出一種采用余熱回收技術(shù)回收窯體和耐火磚在降溫段排放的物理顯熱,用來對(duì)剛剛進(jìn)入升溫段的冷窯和冷磚坯進(jìn)行預(yù)熱,然后將預(yù)熱后排放的煙氣加熱熱水的集群間歇式耐火磚干燥窯余熱利用新工藝。

1 新工藝描述

? ? 為實(shí)現(xiàn)上述技術(shù)目的,磚干燥窯余熱利用工藝包括如下步驟。

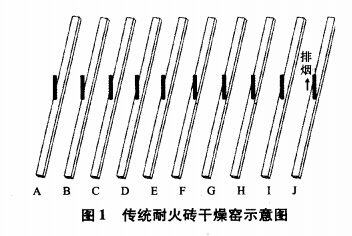

1)步驟一:高溫余熱利用。高溫余熱利用示意圖如圖2所示。A窯作業(yè)結(jié)束后到達(dá)降溫期,通過具有循環(huán)風(fēng)機(jī)的循環(huán)管道將A窯中的高溫氣體輸入處于升溫期的B窯內(nèi)進(jìn)行循環(huán)換熱,直到窯與B窯基本無溫差。A窯把窯體和耐火磚的物理顯熱傳遞給B窯,供B窯預(yù)熱窯體和耐火磚,以提高余熱利用率,減少B窯升溫期的電耗。

實(shí)際運(yùn)行中,對(duì)于多條窯形成的組群,某些窯的降溫期與另一些窯的升溫期不一定正好對(duì)應(yīng),相互的組合換熱是一個(gè)動(dòng)態(tài)的過程,過程的優(yōu)化可以通過科學(xué)的生產(chǎn)調(diào)度和智能化的控制手段配套來實(shí)現(xiàn)。

2)步驟二:電加熱。關(guān)閉A窯與B窯之間的循環(huán)管道,并對(duì)B窯進(jìn)行電加熱至工藝要求的溫度,完成B窯的加熱及保溫過程。此階段有少量高溫?zé)煔?,?jīng)高溫排煙管道、換熱器、煙囪排人大氣。

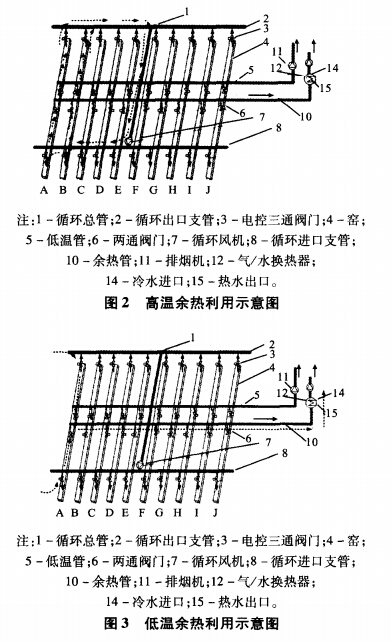

3)步驟三:低溫余熱利用。低溫余熱示意圖如圖3所示。向A窯內(nèi)通入少量常溫空氣調(diào)節(jié)窯內(nèi)的余溫,然后通過具有排煙機(jī)的余熱管引導(dǎo)窯內(nèi)的余溫氣體與氣/水換熱器進(jìn)行熱交換,最后將尾氣排出。低溫余熱加熱熱水,可供洗澡、采暖等生活用,使余熱得到充分利用。

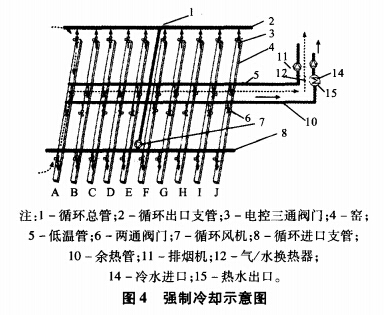

4)步驟四:強(qiáng)制冷卻。強(qiáng)制冷卻示意圖如圖所示。A窯溫度過低時(shí),關(guān)閉余熱管閥門,向A窯內(nèi)通人常溫空氣并由低溫管排出,直到A窯溫度達(dá)到出窯工藝要求時(shí),完成降溫工藝過程。此過程的目的是加快窯的周轉(zhuǎn),提高爐窯利用率,提高生產(chǎn)效率,同時(shí)有組織地排放廢氣有利于減少車間熱污染及煙氣污染,改善工人生產(chǎn)條件。

5)步驟五:下一循環(huán)。B窯作業(yè)完畢后,向下一作業(yè)窯循環(huán)余熱利用工藝,如此循環(huán)。

上述工藝過程中,高溫氣體溫度為220℃,A窯與B窯基本無溫差的溫度為110℃,A窯內(nèi)的余溫氣體與水換熱器進(jìn)行熱交換的溫度約為80~110℃,A窯溫度過低時(shí)的溫度為80℃以下。

上述集群間歇式耐火磚干燥窯,包括由若干窯組成的窯群組,其特征在于:所述窯群組中的每個(gè)窯4均具有電加熱設(shè)備,每個(gè)窯4分別通過循環(huán)管、余熱管10、低溫管5連通,循環(huán)管、余熱管10、低溫管5與每個(gè)窯4連通處均設(shè)有閥門,循環(huán)管內(nèi)設(shè)有循環(huán)風(fēng)機(jī)7,余熱管10經(jīng)過水換熱器后與具有排風(fēng)機(jī)的煙囪連通,低溫管5連通具有排煙機(jī)11的煙囪。循環(huán)管包括循環(huán)總管1、循環(huán)出口支管2、循環(huán)進(jìn)口支管8。循環(huán)管與每個(gè)窯4的窯頭和窯尾均通過電控三通閥門三連通,所述余熱管10、低溫管5與每個(gè)窯4通過兩通閥門6連通。

高溫余熱利用過程為:一個(gè)窯群組中,當(dāng)某窯到達(dá)降溫期、某B窯處于升溫期時(shí),打開A、B窯兩端通向循環(huán)管道的閥門,在風(fēng)機(jī)抽力的作用下開始循環(huán)換熱,A窯的溫度由220℃逐步向110℃趨近,B窯的溫度由環(huán)境溫度逐步向110℃趨近,經(jīng)過熱風(fēng)循環(huán),A窯把窯體和耐火磚的物理顯熱傳遞給B窯,供B窯預(yù)熱窯體和耐火磚。

電加熱過程為:經(jīng)過循環(huán)換熱,B窯的溫度由環(huán)境溫度逐步趨近110℃,需要用電加熱升溫到℃并進(jìn)行保溫,以滿足工藝要求。此時(shí)關(guān)閉窯兩端通向循環(huán)管道的閥門,打開B窯通向高溫排煙管道的閥門,打開電加熱,直至爐溫升至220℃進(jìn)行保溫。

低溫余熱利用過程為:經(jīng)過循環(huán)換熱,A窯的溫度由220℃逐步趨近110℃,打開A窯兩端閥門的冷風(fēng)檔及A窯通向高溫排煙管道的閥門,讓冷風(fēng)經(jīng)窯兩端進(jìn)入,經(jīng)高溫排煙管道、換熱器、煙囪排人大氣(見圖3中箭頭所示),直至離開A窯的煙溫降到80℃,此過程是利用80~110℃的低溫余熱加熱熱水,供洗澡、采暖等生活用。

強(qiáng)制冷卻過程為:當(dāng)A窯的溫度由110℃逐步趨近80℃,已經(jīng)沒有利用價(jià)值,此時(shí)打開A窯通向低溫排煙管道的閥門,關(guān)閉A窯通向高溫排煙管道的閥門,讓冷風(fēng)經(jīng)窯兩端進(jìn)入,經(jīng)低溫排煙管道、煙囪排人大氣,直至離開A窯的煙溫降到出窯工藝要求溫度,磚成品出窯。

2 節(jié)能環(huán)保效益分析

? ? 按理論計(jì)算,耐火磚的升溫物理吸熱量折合電耗38.14kWh/噸磚,余熱按理論利用率50%計(jì),每噸耐火磚節(jié)電19kWh,現(xiàn)有干燥窯的用電單耗實(shí)測(cè)值為54.67kWh/噸磚,節(jié)能率=19/54.67=34.75%。

該數(shù)據(jù)未考慮余熱回收過程中產(chǎn)生的正泄漏:余熱產(chǎn)生的可利用熱水;亦未考慮余熱回收過程中產(chǎn)生的負(fù)泄漏,如增加的風(fēng)機(jī)電耗、窯與窯之間升溫期與降溫期的對(duì)應(yīng)性等,正負(fù)泄漏有對(duì)沖性且對(duì)節(jié)能率的影響有限。‘據(jù)中國(guó)耐火材料協(xié)會(huì)提供的數(shù)據(jù),全國(guó)年產(chǎn)這種耐火磚800多萬t,可節(jié)電15200萬kWh,折合標(biāo)煤5.32萬t,減排二氧化碳13.26萬t,經(jīng)濟(jì)效益約.52億元。

提高窯的工作效率,由于采用強(qiáng)制對(duì)流換熱,窯內(nèi)溫度均勻性提高,降溫時(shí)間比傳統(tǒng)工藝縮短;由于采用余熱預(yù)熱,升溫時(shí)間比傳統(tǒng)工藝縮短。

廢氣有組織排放,消除了車間熱污染和煙氣污染,改善了工人勞動(dòng)條件。

3 結(jié)語

? ? 耐火材料制造屬于高耗能行業(yè),我國(guó)在能耗水平方面與先進(jìn)國(guó)家比仍然存在一定的的差距,特別是干燥窯的余熱利用存在較大的節(jié)能空間。

文中提出的干燥窯余熱利用新工藝方案理論上可行,節(jié)能環(huán)保效果顯著,無論是對(duì)老式干燥窯的節(jié)能改造或是新建干燥窯都具有重要的參考價(jià)值,但在實(shí)際應(yīng)用過程中,需要根據(jù)企業(yè)的具體情況進(jìn)行優(yōu)化設(shè)計(jì)、合理布局,而且需要對(duì)生產(chǎn)進(jìn)行科學(xué)調(diào)度,才能取得最佳節(jié)能效果。

上一篇:電爐爐蓋使用的耐火材料 下一篇:鎂碳磚的設(shè)計(jì)及其性能控制

TAG標(biāo)簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價(jià)格

河南耐火材料廠